材料类专业是实践性较强的工程运用型学科,由于学科本身的特点,在实践教学过程中存在以下普遍性问题:1)多数材料在制备或者成形过程中需要经历高温、高压环境处理,且在制备过程中经常使用到剧毒的高危实验原料,导致实验教学难以进行;2)有些实验如材料的疲劳、高温持久、蠕变、盐雾服役等实验周期长、设备投入复杂、实验成本比较高,难以进行真实的实验教学;3)有些实验由于器件成形后将部分实验特征隐藏在器件内部,无法通过观测来展示实验特征,如电阻点焊熔核偏移的形成与工艺等;4)涉及到大量微观尺度的实验教学,需要从量子、原子核、原子、分子等微观粒子的层次出发,难以利用常规的实验教学手段来进行观察等;5)对于一些大型或综合性训练实验,受设备台套数的限制,无法满足每个学生都可以动手操作等。

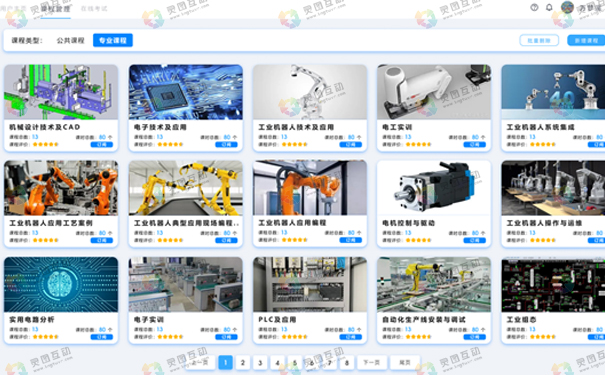

在此背景下,这类无法为学生演示或者难以直接通过实验手段观测的项目,借助虚拟仿真技术,开发虚拟仿真实验教学平台来协助学生完成系统训练,不仅可以提高实验内容的认知度,而且还能提升本专业实验教学的质量。

虚拟仿真技术在材料类专业教学中的运用主要聚焦以下几个方向:

1. 虚拟仿真技术在铸造教学中的运用

铸造专业是制造业必不可少的传统专业,近年来,随着智能化的制造水平不断提高,制造的质量要求也在不断提高。传统的先理论后实践的教学模式已难以满足新时代技术技能人才的培养。

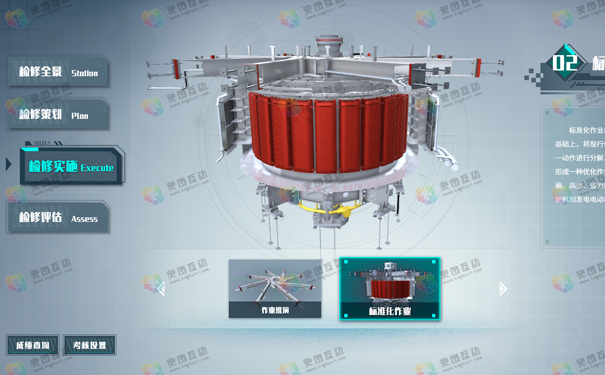

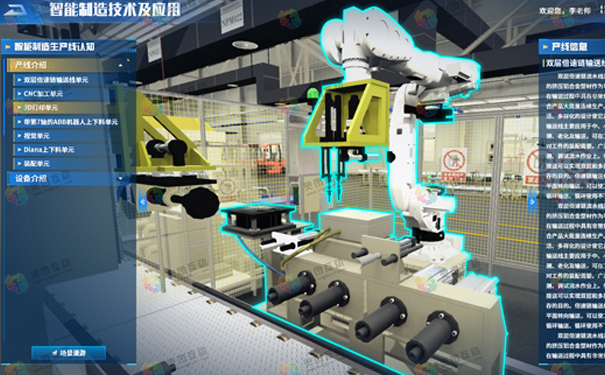

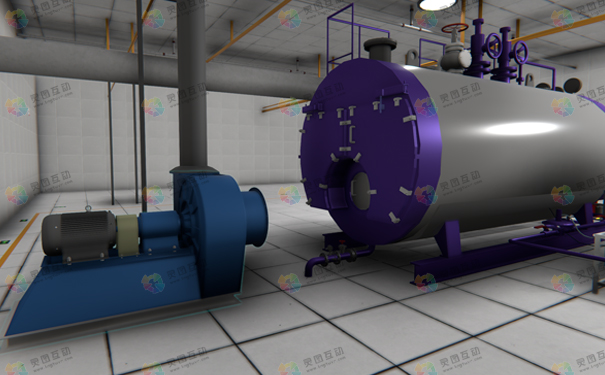

虚拟仿真技术在铸造教学中的运用采用的是VR+CAE结合创建的铸造虚拟仿真实训基地,利用 VR 技术让学生多角度多维度地参与铸造过程,CAE 技术提升学生的理论水平,更深入地理解铸造技术的原理。

2. 虚拟仿真技术在增材制造教学中的运用

3D打印技术对传统加工行业,如模具制造业具有强烈的冲击性,在未来很有可能取代传统的制造业。周期短、成本低等是 3D 打印技术的主打技术特点,具有传统制造业无法取代的技术优势,在未来制造业不断向自动化发展的趋势下,3D 打印技术必将成为材料成型技术领域不可或缺的中坚力量。

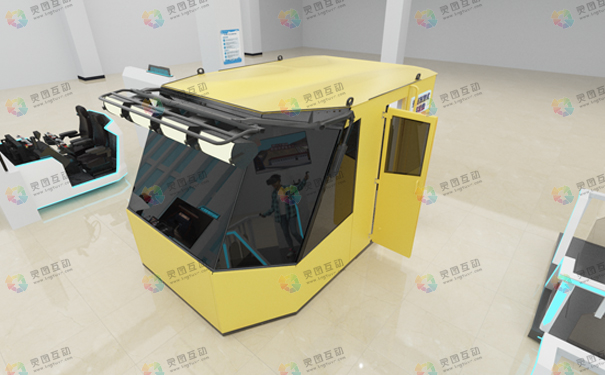

虚拟仿真技术在增材制造教学中的运用,结合增材制造专业技术技能人才的培养现状及特色,针对学生缺乏理论知识和实际企业项目结合的能力短板问题。根据增材制造方向学生以往的实践数据调整授课方式优化授课内容,课程以“项目 +任务”双驱动模式进行,通过虚拟仿真技术构建与真实生产环境一致的虚拟制造场景,在虚拟场景中完成“工艺设计 - 工艺仿真 - 结果分析 - 工艺优化 - 增材制造”的全生命周期虚拟仿真制造过程教学。培养了学生在正逆向三维设计、产品拓扑优化、结果分析、规律总结、再实践生产的全流程思维,有利于支撑校企互通的高素质技术技能人才培养的一体化教学。

3. 虚拟仿真技术在焊接教学中的运用

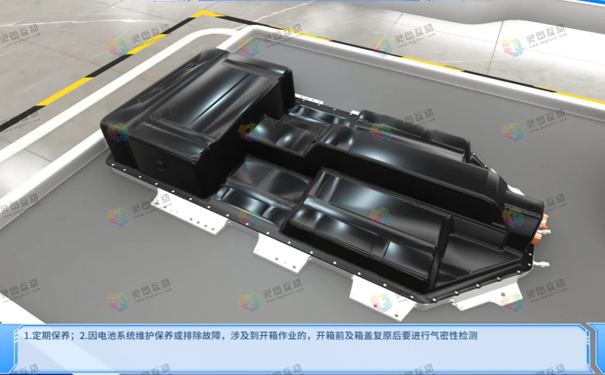

虚拟仿真技术在焊接教学中的运用,通过采用VR技术弥补了焊接实训过程中的诸多不足,利用计算机模拟技术实现焊接过程模拟和机器人焊接离线仿真教学。

教师使用焊接虚拟仿真实训软件开展焊接实训仿真教学过程中,应该对实训内容进行整合和梳理,确保每一项内容形成一个独立的模块,为后续虚拟仿真实训课件的制作创造有利条件,并帮助学生根据自身需求来选择实训内容。与此同时,教师还可以将学生在实训过程的具体操作记录下来,用于教学考核工作的开展。

学生通过焊接虚拟仿真实训软件,在虚拟空间中在教师的指导下,模拟焊接整个流程,不仅提高了学生实训过程的安全性,并且还能有效提高焊接效率。

4. 虚拟仿真技术在质量检测教学中的运用

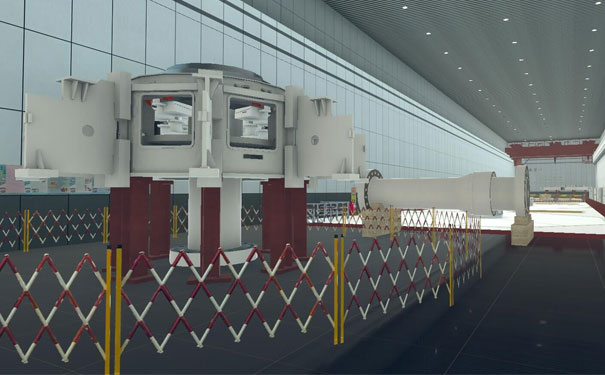

射线模拟实验是机械加工技术的一个重要组成部分。这也是无损检测技术在整个机械工程试验中非常重要的检验方法。因为 X 射线存在较大的辐射性危险,学校难以建设此类实验室,通过 X 射线探伤虚拟仿真实训室模拟真实实验,可以让学生更好把理论与实践相结合。

X射线探伤虚拟仿真实训室包括 X 射线探伤虚拟仿真系统和 X 射线探伤虚拟仿真考核系统。

学生在老师的指导下先在X射线探伤虚拟仿真实训系统中对 X 射线探伤的各个环节依序模拟练习,在线考核成绩合格后,方可进行1:1 X射线探伤虚拟仿真设备的实操练习。

虚拟仿真技术在材料类专业教学中的运用,不但可以完成真实实验中无法向学生开放的高危险、高成本性实验,而且让学生在与真实环境一致的虚拟场景中进行实训,可以大大提高学生的学习兴趣和学习效果;同时,在虚拟环境中还可以反复练习,进一步掌握实验内容中所涉及的学习知识点,提高实验内容的认知度,有效提高实验教学水平和学生整体专业素质。