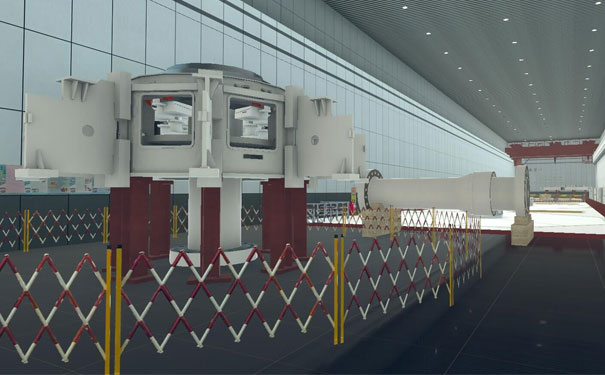

吊车VR虚拟维修系统采用计算机仿真和虚拟现实技术在计算机上构建逼真的虚拟训练环境,真实复现装备的维修过程,解决了传统维修训练存在的成本高、效率低、效果差等诸多问题,受训人员通过模拟实装训练,降低了训练成本和风险,提高了维修效率。

1. 吊车VR虚拟维修训练系统功能

吊车VR虚拟维修训练系统主要用于吊车的维修训练培训,该系统具备以下三方面的功能:

1.1 虚拟训练功能针对不同的维修任务,均能建立完整的维修训练流程,并能协同受训人员进行相应的维修训练。

1.2 维修帮助功能能为受训人员提供一些与维修相关的帮助,使得受训人员更好更快的掌握维修技能。

1.3 考核评价功能能对受训人员的训练效果进行检测。

2. 吊车VR虚拟维修训练系统架构

根据吊车VR虚拟维修系统的功能需求,结合现有的计算机软硬件平台,综合考虑各方面的影响因素,采用模块化和面向对象的设计方法,设计开发的吊车VR虚拟维修训练系统架构如下:

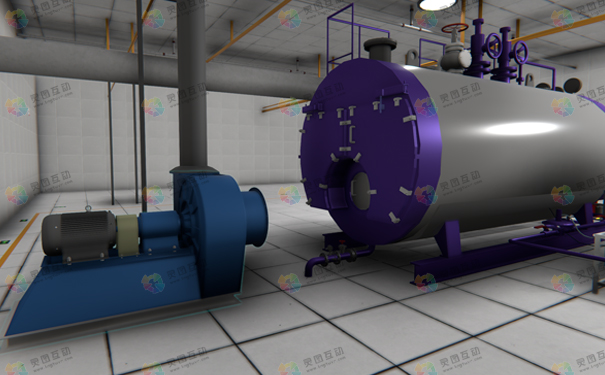

2.1 CAD建模

通过CAD建模构建能被系统识别的三维模型。

主要功能包括:使用CAD软件构建三维模型;转换模型格式;对模型进行纹理贴图。

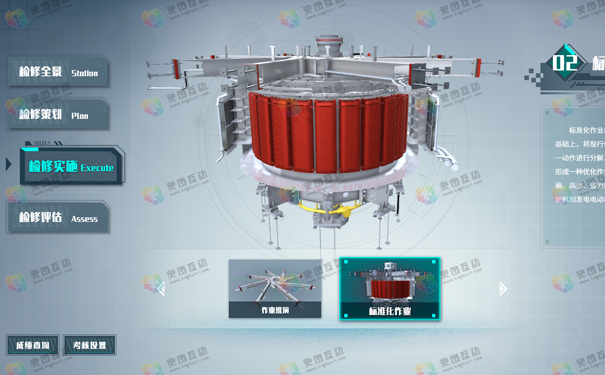

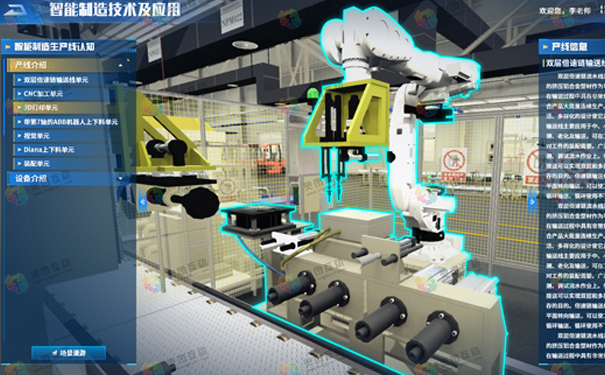

2.2 虚拟训练模块

吊车VR虚拟维修训练系统的虚拟训练模块主要用于受训人员进行维修培训。

主要功能包括:介绍维修理论知识;演示维修流程动画;提供虚拟训练环境进行维修训练。

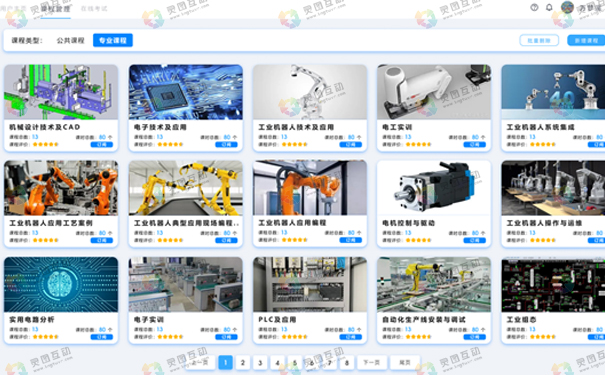

2.3 考核评价模块

吊车VR虚拟维修训练系统的考核评价模块主要用于对受训人员的训练效果进行考核测评。

主要功能包括:管理记录受训人员信息;对受训人员进行维修考核;根据受训人员的维修考核操作过程及维修结果进行成绩评定;分析指出维修操作错误和待改进之处。

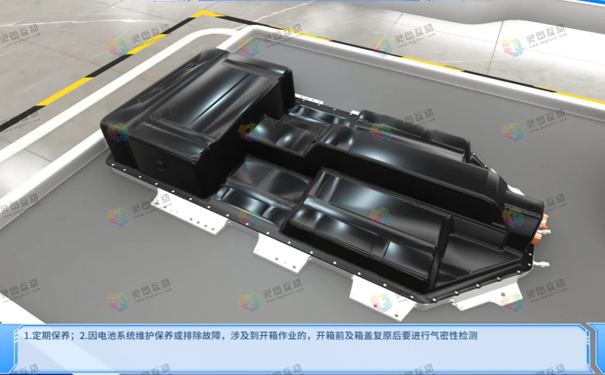

2.4 维修帮助模块

吊车VR虚拟维修训练系统的维修帮助模块主要作用是为受训人员提供帮助。

主要功能包括:提供待维修对象信息;根据已有知识经验指出故障发生的可能原因;提供排除故障的方法;在人员维修训练过程中进行信息提示,引导训练进行;录制人员维修操作视频。

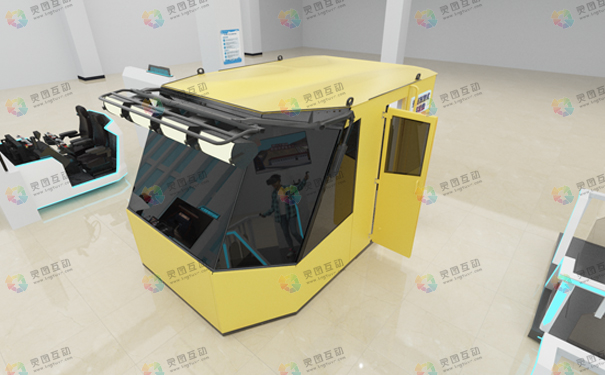

2.5 人机交互模块

吊车VR虚拟维修训练系统的人机交互模块的主要作用是实现真实的人和虚拟的系统之间的交流。

主要包括:用于数据传输的鼠标、键盘、数据手套、三维头盔等,用于图形显示的显示器、立体投影仪、3D眼镜等。

2.6 资源中心模块

吊车VR虚拟维修训练系统的资源中心模块用于存储和管理吊车维修训练过程中的各种数据。

主要存储有:吊车几何模型库,维修任务数据库,维修规程数据库,拆装序列数据库,虚拟环境配置数据等。

3. 吊车VR虚拟维修训练系统应用的关键技术

吊车VR虚拟维修系统的关键技术包括:吊车系统中装配结构树的重构技术;三维模型的渲染优化技术;基于均匀网格和OBB树的实时碰撞检测技术;虚拟维修过程的拆装序列规划技术。

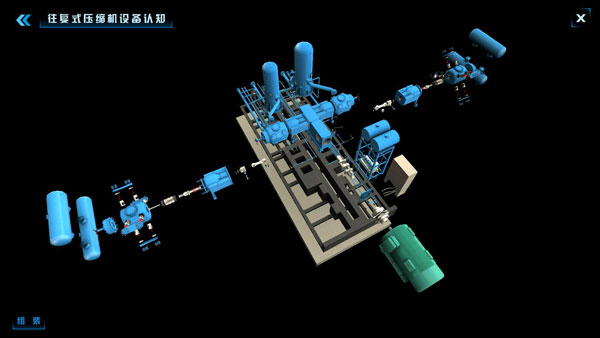

3.1 装配结构树重构技术

装配结构树是对维修对象装配体中各零部件建立树形关系结构。每一个装配体是由很多子装配体和零件组成,而每一个子装配体又是由一些更小的装配体和零件组成。这样,为了很好的表达装配体中各零部件之间的相对运动关系,有必要对装配体结构进行重构。

在整个装配结构树中,节点分组件和零件两种形式,组件是可以继续下分的,可以包含零件和组件,而零件是不能继续下分的,即零件是装配树中最小的不可分的节点。每一个节点可以有一个或多个子节点,但是只能有一个前节点,没有前节点的节点称为根节点,整个装配体中有且只有一个根节点,即根组件。根组件由一些零件和子组件组成,而子组件又是由下一级组件和零件所组成⋯这样,按照各零件、组件之间的相对运动关系,就可以完整的构建整个装配体的结构树。

3.2 渲染优化

大型模型装配体中零部件数量庞大,为了提高场景模型的渲染效率,需要对场景模型进行优化。吊车VR虚拟维修系统主要从以下两方面对模型进行渲染优化。

(1)子节点共享

在装配体中,零部件重复出现的地方很多,如标准件、对称结构的使用等,所以一个零部件可能同时用在多个地方。相对于传统的每个父节点对应一个子节点而言,多个父节点共同指向一个子节点的方法更为简洁,这样可以减少结构树中的节点数,简化了装配结构树结构,最终减少待渲染零部件数,达到优化的目的。

(2)渲染对象的裁剪

在大型装配体中,对每一个视角而言,都有很多渲染对象对结果无影响,若是能将这些对象暂时的从场景中剔除,那将大大优化渲染速度。吊车VR虚拟维修系统采用了包围盒裁剪技术,每一个装配体外围都有一个包围盒,当包围盒在屏幕上的投影半径小于设定阈值时,则系统自动将该装配部分模糊化或者裁剪掉,当投影半径达到设定的阈值时,则该包围盒包围的装配部分显示出来。进行渲染。

3.3 实时碰撞检测技术

碰撞检测技术可以用来验证吊车虚拟维修过程中装备拆装的可行性。吊车VR虚拟维修系统采用基于均匀网格和OBB树的混合碰撞检测算法,首先对空间进行网格划分,粗略选取可能发生碰撞的对象,然后对所选对象创建包围盒,进行精确碰撞求解。

stepI:初始化“碰撞场景”。初始化系统环境,根据虚拟场景中的三维模型生成碰撞模型,碰撞模型不显示在屏幕上,但是与虚拟场景保持一致。

step2:空间网格划分。利用均匀网格对空间实施覆盖,将空间划分为多个均等的区域,每个对象都与其覆盖的网格单元相关联。

step3:初步碰撞检测。扫描哈希表索引,找出可能发生碰撞的对象,仅对可能发生碰撞的对象创建OBB树。利用均值和协方差矩阵统计量来计算OBB包围盒的位置和方向。

step4:精确碰撞检测。遍历两个对象的OBB树,测试两个包围盒是否相交。若包围盒相交,再检测基本几何元素是否相交,如若相交,则两个物体发生碰撞;否则。两个物体不发生碰撞。

3.4 拆装序列规划

拆装序列规划是维修训练中的关键技术之一,涉及到零件拆卸的可行性。零件可拆卸性是指:①没有受其他零件的优先约束;②只与装配体中的某一个零件有接触约束关系。同时拆卸和装配是可逆的,即拆卸的逆过程就是装配过程。

吊车VR虚拟维修系统采用基于遗传算法的拆卸序列规划,主要包括:①初始群体的生成,保证初始种群在可行解空间中均匀分布;②依据装配结构图、零件之间相互约束关系和优先关系,确定各零件的适应度值,作为对零件选择或淘汰的主要依据;③依据得到的适应度值判断所得序列是否满足设定条件,如果满足,则退出迭代,最后一次迭代结果即为所求解,若不满足,则进行遗传算子的交叉变异,计算新个体的适应度值,再进行判断。直至得到满意解或者迭代达到一定代数就退出迭代。

吊车VR虚拟维修系统能很好的模拟现实装备维修训练环境,不仅大大节约了训练成本,降低了训练风险,而且还提供了大量模拟实际的操作训练机会,极大地改善了受训人员的维修训练效果,提升了人员的装备维修水平。