随着国内外船舶制造行业的快速发展和市场竟争的加剧,增加收入,降低成本,缩短研制周期等成为众多造船企业的迫切需求。船舶作为一种特殊的产品,其生产过程复杂而又漫长,对生产过程进行有效的管理是提高船舶制造效率,缩短研制周期的迫切需求。

船舶管件加工制造作为典型的多品种小批量离散型制造,船舶管件加工工艺流程复杂,中间产品种类多,非标件数量多,作业环境相对恶劣,其生产工时约占造整船总工时的8-12%,其中管件内场加工工时约占65%以上。如果管控力度不够,会严重影响船舶组装质量与建造周期。

1. 船舶管件加工制造痛点

1.1 生产车间挖制以人为主

大多数船舶企业管件车间调度计划以管理人员的经验为主,并且对生产过程缺乏基础数据和统计分析。此外,设备操作、中间产品统计、任务进度等严重依赖人工,导致车间生产反馈不及时,车间控制延迟等。

1.2 管件查找和跟踪不便

车间内的管件十分繁多,除极个别船厂采用了电子标签外,一些船厂由于计划和任务分配时的主观性,有时查找一个管件成了一件十分耗时的事情,甚至会出现管件遗失的现象,同时,质量的追溯也会因此受到影响。

1.3 设备负荷不均衡

设备负荷的不均衡一方面体现为在同一时间段,不同设备之间(包括同工序的不同设备之间、不同工序的设备之间)的负荷不均;另一方面体现为同一设备,在不同时间段之间的负荷不均。车间的任务量的变化,开动设备数量的变化,往往会引起设备负荷的不均衡。

1.4 车间产线缺乏有效控制

管件加工车间主要由现场管理人员依靠经验进行车间产线控制。通常各个工序小组采取独立作业的方式,小组对当前工序负责,各小组主要考虑本组托盘完成情况对车间生产计划的全局性把握不够,从而导致整个车间计划完成状况不佳。

1.5 缺乏管件加工数据采集

车间现场的相关数据缺乏有效的统计整理,信息的不对称现象较多,生产过程的状态信息未实时回馈到管理平台,使管理者无法查看到人力资源、设备资源的调用状态和每根管子的加工状态信息以及完工信息,影响计划的核实工作,以及下一步调度工作的合理进行。

1.6 缺少对制造过程的预先诊断、优化分析及评估

在进行车间生产制造前,缺乏合理的冗余设备产能以此来预防生产的波动,没有规定科学的库存水平以此应付经常变化的需求与此同时,机器的负载如何分配才能做到更加平衡等问题也无法进行科学判断。

因此,加强船舶管件生产线的控制、虚拟仿真、数据交互等是提高管件质量与预舾装率、缩短造船周期的一个重要内容。

2. 船舶管件加工制造车间数字孪生解决方案

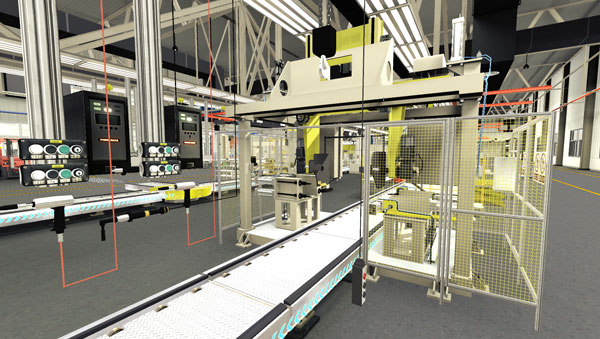

船舶管件加工制造车间数字孪生系统基于用户需求,对管件加工车间建筑、厂房、车间、产线、工位、人员全要素进行1:1 3D还原建模。再对接现场管加车间系统中的设备联网采集系统、企业信息空间工程系统(简称EISE)以及智能产线控制系统(简称BCS)等多源异构数据,实现对生产线运行模拟及效能评估、生产进度展示及报表浏览、设备状态监控及异常告警、焊接工艺离线在线仿真、生产线组合仿真及布局优化,最终达到对管件加工车间管理信息化、设计制造数字化、决策智能化,全面提高核心竞争力,满足客户多样化需求。

3. 船舶管件加工制造车间数字孪生系统功能

3.1 生产过程可视化监控

通过数字孪生系统对生产计划、加工工艺流程、各工位进行可视化管理。

3.2 自动化产线数据实时采集

船舶管件加工制造车间数字孪生系统通过对接现有的多源异构系统,对生产数据进行实时采集,主要包括工艺数据、设备状态等。

3.3 生产运行模拟仿真

船舶管件加工制造车间数字孪生系统利用数字孪生技术构建车间三维模型,结合实际生产活动,对生产运行进行模拟仿真。

3.4 车间产线实时仿真跟踪

船舶管件加工制造车间数字孪生系统利用车间数据驱动车间三维数字孪生模型实现模型与实际车间同步运行与仿真,并根据实时数据进行车间状态分析。

3.5 生产进度展示及报表浏览

通过船舶管件加工制造车间数字孪生系统我们可以实时查看生产进度,并通过可视化的方式进行报表浏览。

3.6 设备管理

船舶管件加工制造车间数字孪生系统可进行设备信息管理、设备实施运行状态管理、设备异常预警管理等等。

4. 船舶管件加工制造车间数字孪生价值

通过船舶管件加工制造车间数字孪生系统的实施,达到了以下成效:

4.1 数据结构化规范化;查询利用效率提高30%至50%

4.2 实现生产数据的全贯通,消除业务环节的信息孤岛。

4.3 图纸和工艺传递效率提高80%。

4.4 消除设备和工序瓶颈,优化生产工艺,实际生产节拍与理论节拍吻合度为90%

4.5 考虑有限产能、设备状态得出最优投产顺序,减轻计划员劳动强度、计划执行符合度提升10%至30%。

4.6车间生产数据化、及时化、透明化各级领导可以及时、远程控制、调度、决策。工作效率提升20%。