数字孪生技术作为融合物理信息世界的有效手段,在车间智能管控过程中占有重要的地位。而车间信息实时采集、集成、管理是实现数字孪生车间的前提和重要的基础。数字孪生车间系统对车间装配过程数据采集与管理、装配过程可视化,有效提升了企业车间管理及生产现场管理水平。

1. 数字孪生车间生产过程监控系统框架

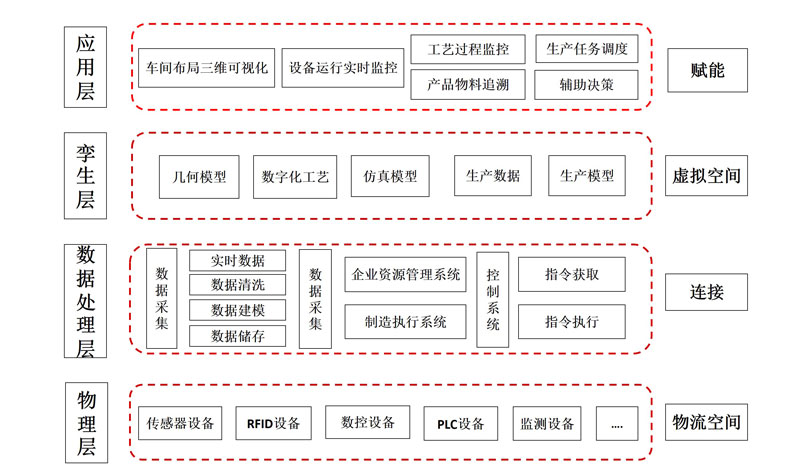

基于数字孪生车间的特点及功能需求,将数字孪生车间生产过程监控系统划分为物理层、数据处理层、孪生模型层、应用层。

数字孪生车间生产过程监控系统框架图

1.1 物理层

物理车间中实体的集合,主要包括:数控设备、检测设备与其他设备实体,以及用于数据采集与通讯的传感设备、RFID、PLC 等设备。物理设备之间的有机配合,是完成数字化生产任务的基础。

1.2 孪生模型层

物理车间在虚拟空间中的重构和数字映射:是物理车间的三维数字化模型,是数字孪生虚拟生产线平台载体,是对生产现场的数字化重建,实现物理车间的几何、物理、行为、规则等特征的真实映射。从多维度、多空间尺度、及多时间尺度对物理实体进行刻画和描述。实现物理世界向虚拟空间的映射,即生产作业过程的同步映射。

1.3 数据处理层

物理层与孪生模型层交换数据、信息、知识的载体,用以构建孪生体在虚拟空间动态、真实、准确地映射;借助物联网平台的连接功能实现数据采集、数据集成及系统控制。并通过数据的实时采集、清洗、建模、存储等服务满足物理空间与孪生模型的一致性及同步性的需求,提供全过程的数据支持。 连接实现物理层、孪生模型层、及应用层之间的互相联通,从而支持虚实实时互联与融合。

1.4 应用层

负责可视化物理空间生产的工位、产品和制造资源的工作进度和工作状态,对物理车间的各种车间生产活动和生产过程进行模拟、评估和验证。通过构建数字孪生三维虚拟监控方式,结合二维表单,实现对物理车间生产活动( 制造资源、物料、生产进度) 起到有效的监控。

2. 数字孪生车间生产过程监控系统建设目标

根据系统的体系架构及生产过程作业监控的实际需求,将数字孪生的监控及可视化系统功能划分为:

2.1 生产线孪生模型构建

在虚拟空间中构建与物理空间一致的模型。

2.2 设备数据采集及处理

采集、清洗、建模及存储多源异构数据。

2.3 设备监控

采集涉及生产过程的设备信息,主要包含有设备状态、当前加工零件、生产节拍等信息。实时存储、监控和分析动态数据,有利于对设备进行预测性维护。

2.4 车间生产过程监控

实时监控生产过程数据,包括生产任务、生产进度等。

2.5 生产过程可视化

对采集的过程数据进行分析、处理,实现物理车间与孪生模型的双向映射。 最终实现在虚拟空间中的生产可视化,同时辅以二维报表( 设备利用率、报警等),对生产过程的整体进行管控。

3. 数字孪生车间生产过程监控系统的实现

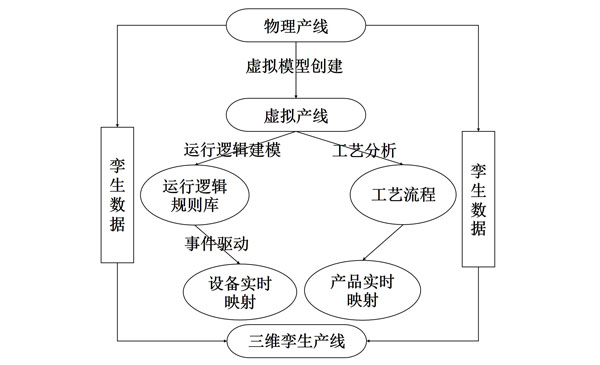

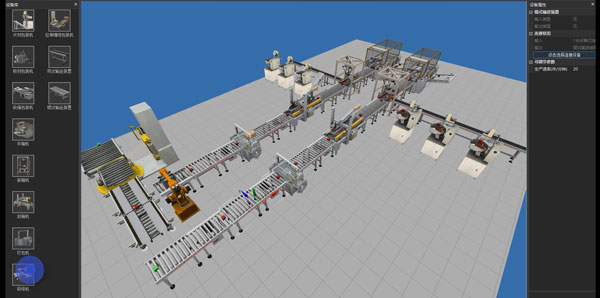

物理车间与虚拟车间的虚实双向映射是实现数字孪生车间的核心。为准确地描述车间动态生产过程,首先要对物理车间进行1:1 3D建模,建立与物理车间一致的虚拟车间模型。

在此基础上,将车间制造过程数据以事件的形式驱动孪生模型设备状态的改变以及工件在不同工位间的流转,设备状态数据结合工艺流程,实现产品的实时映射,最终通过三维可视化模型渲染实现生产过程监控的可视化展示。

3.1 生产线数字孪生模型构建

为实现生产过程在虚拟空间的完整精准映射,需对生产线多维度和多尺度数字孪生建模。

多维度:包括孪生设备模型及数据模型。

多尺度:包括产品、工艺、设备等不同层次。

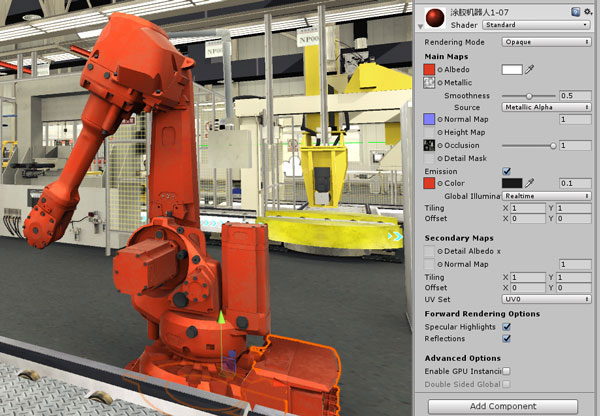

为使生产线数字孪生模型更加直观,采用三维模型可视化车间的布局规划及设备的动作。

3.1.1 模型导入及轻量化

通过 CATIA、NX、Solid- Works、3DsMax 等三维建模软件设置设备的几何尺寸。为提高模型的渲染速度,对模型进行轻量级处理,然后根据物理位置精确定位模型的在虚拟空间的位置,从而完成虚拟车间的布局规划。

3.1.2 模型运行规划

根据设备的实际运行情况,编辑模型的动作、工艺( 机器人抓取动作、设备姿态改变等)、节拍及时序循环等,例如使虚拟模型的动作与实际模型的动作相符。

3.1.3孪生逻辑定义

根据驱动模型动作的信号来源( 设备的控制系统或者 PLC 控制器等) 驱动模型。进而实现虚实双向互动,即:现场设备与虚拟模型动作协同一致。

3.1.4 仿真输出

输出基于时间的设备工艺路线仿真。

3.2 多源异构数据采集及处理

3.2.1 机械手、输送线数据

利用PLC 等控制器对接设备预留的接口来获取数据,PLC均配有以太网通讯模块,通过 OPC-UA与PLC 通讯,将驱动数字孪生模型需要的信号数据从 PLC 中读取,主要包括设备运行信号、工件到位信号、位置信号、设备报警、主轴旋转和停止旋转、安全门的开启和关闭等各个数字孪生运动所需要的相关信号。

3.2.2 机器人设备数据

数字孪生模型中已经根据机器人手册中的参数进行建模,直接读取机器人各个关节的旋转中心的角度、动作信号、位置及姿态,实现机器人的加工行为的同步。

3.2.3机床上下料中转台位置工件信息

通过设备PLC获取机床上料信号、下料信号、中转位置信号、托盘工件线体的各个工位的到位、离开信号,并通知到数字孪生车间生产过程监控系统工件托盘位置状态。

数字孪生系统根据上述信号,读取 PLC 的托盘和工件数据,获得工件位置信号,工件类型信息。

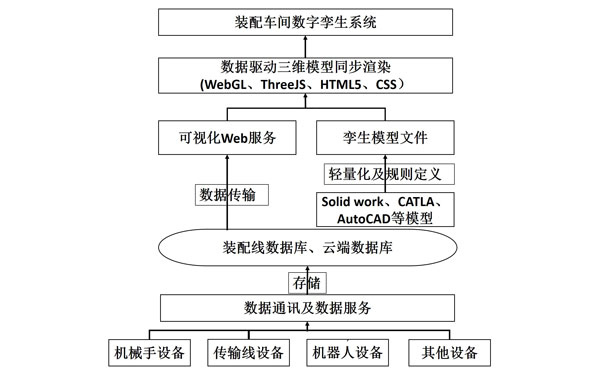

3.3 虚实同步映射

车间生产线三维数字孪生系统虚实同步技术流程如下图所示,生产过程中的设备分为机械手、输送线及机器人等类型设备,通过定义设备通讯接口,进行多源异构数据的实时采集并存储在数据库中。 同时载入孪生模型文件,通过 WEB 服务,进行三维可视化模型渲染。 在 WebGL、ThreeJS、HTML5、CSS 等技术的支撑下,实时渲染装配线装配过程三维场景。

4.数字孪生车间生产过程监控系统功能

4.1 数字孪生实时监控及可视化显示

数字孪生车间生产过程监控系统将参与生产作业的现场设备运行状态、计划执行情况、生产异常信息等数据与三维孪生模型相融合,实现生产现场的三维可视化及动态映射。

包括产线布局、产线计划、各工序在制品、各工序设备报警信息等,而且产线和设备由实时数据驱动同步映射生产实况。通过对各个生产工艺的工艺流程、设备关键动作进行模拟,快速展示各个生产工序的流程,同时针对不同的工序进行深度开发,将生产数据与三维模型设备进行融合,可实现三维模型设备与现实物理生产设备的联动和控制,真实还原现场设备实时运行数据。

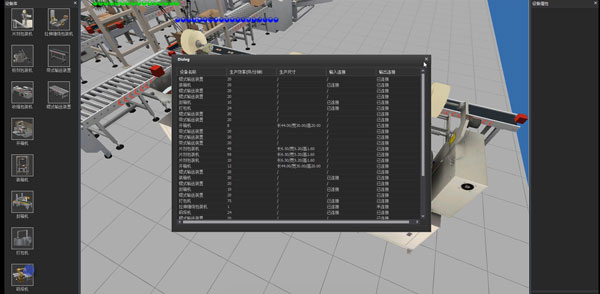

当单击某台设备时,进入单机查看界面,动态显示设备当前加工动作。 当光标放在某设备上时,显示该设备的运行参数信息及设备的图表分析。

4.2 设备属性查询

单击某设备,能够查看该设备虚拟动态生产过程。支持折线图、柱状图、饼图、雷达图、散点图、热力图、仪表盘、环形图、极坐标、水位图、K 线图等常见图表。 能够定期弹出设备属性框,无需人工操作。

4.3 设备信息三维可视化

数字孪生车间生产过程监控系统实现三维数字孪生工厂的监控方式模式,能够对产线上所有独立设备与附属设备的三维建模,快速搜索、定位目标设备,便捷的查询设备信息、设备安装应用信息、设备归属信息、设备运维信息以及相关运行手册,使得生产的实际情况一目了然。

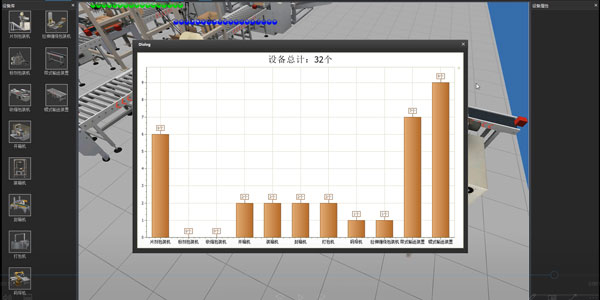

4.4 数据图表显示

数据可视化分析兼容多种平台,支持 PC、平板电脑、手机等多终端进行同步展示。 报表包括计划执行情况、订单生产进度、在制品统计、质量统计信息、设备统计信息、生产异常信息等,并应结合现场生产数据及管理需要进行及时优化和更新。为企业管理者做明智决策提供有力的数据支撑。

5. 数字孪生车间生产过程系统的价值

数字孪生车间生产过程监控系统通过构建物理车间的虚拟模型并映射物理车间中的行为来建立物理车间与虚拟车间交融的纽带。实现了物理车间与虚拟车间真实场景及真实数据的同步,再现了真实的设备动作及生产逻辑。让生产更透明、管理更智能,大幅度降低生产统计、协调、监管的成本,为管理者更明智的决策提供了有力的数据支撑,加速了企业数字化转型进程。