纺纱是指通过一系列专业设备将原棉加工成纱线的过程,涉及多种工艺与数十种设备。

传统纺纱车间普遍存在生产过程可视化程度低、车间管理依赖人工巡检等问题。引入数字孪生技术,可有效应对这些挑战,实现纱线生产的数字化与智能化管理。

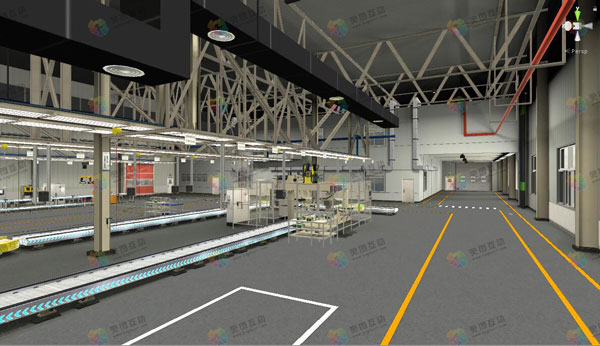

纺纱车间数字孪生系统基于数字孪生、工业网络与数据采集等技术,构建车间各生产要素的三维模型,融合多源异构数据,在虚拟空间中精准映射实体车间运行状态,从而实现生产过程的可视化与透明化管理,提升管理效率,降低运营成本。

1. 纺纱车间数字孪生系统架构

纺纱车间数字孪生系统架构分为四层:物理层、数据层、模型层和服务层。

1.1 物理层

物理层是数字孪生系统的基础。根据实体生产要素的功能,将纺纱车间分为生产单元和感知单元。生产单元由生产设备、仓储物流装置、物料、人员及车间环境等组成;感知单元由车间中的PLC、RFID以及各类传感器等组成。它们之间相互配合实现纱线生产活动。

1.2 数据层

数据层是数字孪生系统的核心,驱动虚拟空间的运行。数据层涵盖了物理层、模型层以及服务层等全生命周期中的所有数据,包括设备数据、环境数据、物料数据、人员数据以及生产过程数据等,通过数据映射实现物理车间与虚拟车间的交互。

1.3 模型层

模型层是物理纺纱车间的真实写照,通过建模技术,实现物理实体在几何形状、行为规则、物理属性以及位置关系等方面的映射。

1.4 服务层

服务层面向用户,是数字孪生系统功能的呈现,用以提供车间可视化、数据可视化、车间报警等功能。

2. 纺纱车间数字孪生系统开发

纺纱车间数字孪生系统开发主要包括三维建模、数据采集映射、功能实现等三大环节。

2.1 三维建模

三维建模涵盖设备、仓储物流、物料和环境等车间要素,模型种类繁多、关系复杂。建模过程需在几何维度实现精准还原,并对模型进行统一管理。

为提高建模效率并便于后续维护,系统采用场景树模式:以纺纱车间为根节点,将模型划分为设备、仓储物流、物料和环境四大模块,并进一步细分。例如,设备模块可包括清棉机、精梳机、粗纱机和细纱机等子模型。

2.2车间数据采集与映射

(1)车间数据采集

系统依赖全面、准确的车间数据驱动运行,涵盖设备、物料、环境与人员等多维信息。由于数据具有多源、多维、多层等特征,采用OPC UA协议作为数据交互标准,确保数据的完整获取。

通过对车间中的设备加装RFID读写器,用以获取设备各个部件运行的位置或旋转角度等;设备中的PLC模块获取设备的运行状态和生产过程数据;传感器则用于获取物料质量数据、环境数据以及设备的能耗参数等。所有的数据采集模块都通过工业以太网与部署在工控机上的OPCUA服务器相连接,OPCUA服务器将获取到的车间数据转换成标准的协议数据,并预留出一致性的接口供OPCUA客户端访问,OPCUA客户端则通过订阅请求的方式与OPCUA服务器建立连接,将从服务端获取到的相应数据进行分类并存储到数据库中,用以支持孪生系统的模型驱动、数据可视化、报警管理等。

(2)数据映射

纺纱车间数据实时映射是实现数字孪生系统虚实交互的基础,主要表现为生产可视化和数据可视化。对纺纱车间的实时映射分为设备映射、物料映射、人员映射、环境映射和生产过程数据映射等五部分内容。

设备映射:用于还原车间生产设备的实际运行状态、动作行为,如设备报警情况、细纱机落纱动作、车间粗细联输送系统轨迹等。

物料映射主要用于还原在不同加工阶段的物料所具有的不同形态、品质等信息,与实际物料保持一致。

人员映射:主要为身份信息识别,用于统计员工负责的产品批次以及绩效等。

环境映射:通过布置在车间各区域的温湿度传感器,使系统能够实时映射当前区域的环境信息,以及一段时间内环境参数的变化,并能根据工艺需求对环境参数进行预警。

生产过程数据映射:指纺纱车间在进行纱线生产时产生的实时加工过程数据,包括产能、能耗、质量等信息,将生产过程数据进行分析、统计处理,以图表的方式映射到数字孪生系统中,为车间生产管理提供参考价值。

OPC UA客户端将数据存入数据库后,Unity3D通过封装的Socket接口读取数据,并利用C#脚本驱动模型,以多线程并行方式实现虚实车间的高效映射。

2.3 系统功能实现

纺纱车间数字孪生系统开发分为前端和后端两部分,前端以Unity3D软件作为系统开发平台,实现纺纱车间可视化交互,包括生产过程可视化、车间数据可视化,报警管理等;后端负责车间数据采集与处理,用以支撑系统的稳定运行。

(1)生产过程可视化主要用于展示车间的生产过程。

(2)数据可视化区域主要展示细纱机轮班产量、订单进度、能耗趋势以及车间温湿度等,通 过数据可视化能够让管理人员快速、全面地掌握车间生产进度、从而提高工作效率;

(3)报警管理支持对产线、设备、仓储、安防、车辆及人员异常的多级报警,通过红/黄警示灯、闪烁图标与弹窗实现可视化提示。系统自动统计实时报警数量、分布及处理进度,支持历史记录追溯与趋势分析,为风险预判与应急响应提供数据支撑,优化异常处理流程,降低生产中断风险。

纺纱车间数字孪生系统通过实现生产过程的可视化与透明化管控,显著提升车间管理效能、缩短设备故障响应时间、提高机台生产效率,从而有效降低生产成本。

推荐案例:灵图互动智慧工厂数字孪生系统