1.项目背景

随着科技的发展,新一轮科技革命和产业变革正孕育兴起,以“智能制造”为主导的“工业4.0”、“工业互联网”-第四次工业革命已经来临。为此,各国先后提出了工业40、工业互联网、先进制造伙伴计划以及中国制造2025等先进制造战略与模式。同时,物联网、大数据、云计算以及人工智能等先进技术为智能制造的实现提供了强有力的支撑。然而,在智能制造的实践过程中,始终面临一个瓶颈问题—信息空间与物理空间的交互与融合,为此提出了数字孪生(DigitalTwin、)的解决方法。

2.数字孪生什么意思?

数字孪生是充分利用物理模型、传感器实时数据、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成联动,反映相对应的实体装备的全生命周期过程。数字孪生系统本质上是一个由物理实体与孪生模型结合成的、可进行连续过程优化的功能系统。因此,数字孪生也是信息物理系统的核心技术之一。数字孪生技术已被应用于产品设计、产线运维、产线规划中,开发数字孪生系统有助于企业加速新品上市时间,优化产线运营效率、改善生产不足,开发新的经营模式,进而提高收益。

3.国内外工业产线数字孪生应用

车间是制造的执行基础层,数字孪生技术为其生产过程的高效运行提供了一种技术手段。

对于数字孪生在车间及制造过程的研究,各国学者、科研机构以及企业等对其进行了理论和技术的探讨。

在理论层面,陶飞等提出了数字孪生车间的概念模式,从理论上分析提出了其系统组成、运行机制、特点和关键技术等更深层次的实现方法。同时,对数字孪生数据驱动的物理车间与虚拟车间的交互与融合进行了探讨和总结,针对车间实体、虚拟、服务和数据4部分的实现做了理论探索,为数字孪生技术在智能制造车间中的应用和实现提供了理论和方法参考。

德国的罗伊特林根商学院已经建立了基于云和app应用程序的数字孪生工厂原型—ESB Logistics Learning Factory。

国内鲍劲松等提出了基于数字孪生的车间建模框架,通过关注车间内产品、资源和工艺3个方面,分别对产品数字化定义、基于数字孪生的资源建模和工艺信息的数字化定义等问题进行了研究分析。

除了上述对数字孪生系统级的应用研究,对数字孪生实现的各种技术也有相关的研究。为了实现建模与通信的通用化,Greyce提出了基于Auto-mationML的数字建模方法和通用数据交互方法;Delbrugger就虚拟工厂中人员、机器人的运 动路径问题提出了基于信息模型的虚拟工厂空间位置和导航的框架。

上述研究为数字孪生在生产系统方面的应用与发展提供了理论基础和相关的技术手段,但对车间生产过程数字孪生系统从孪生模型构建、物理系统孪生数据的采集以及车间生产过程的实时联动等缺少整体的解决方案。

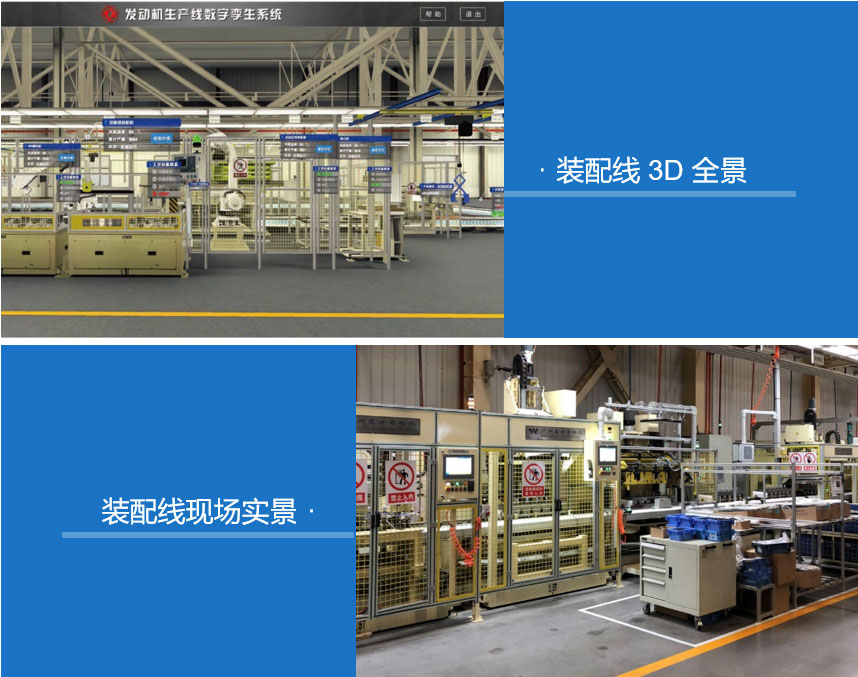

案例:国内某车企为实现车间生产过程的数字孪生,提高生产过程的透明度并优化生产过程,于2019年试点发动机生产线数字孪生系统,通过多数以千计的传感器和设备的及时数据,结合1:1还原的孪生模型。

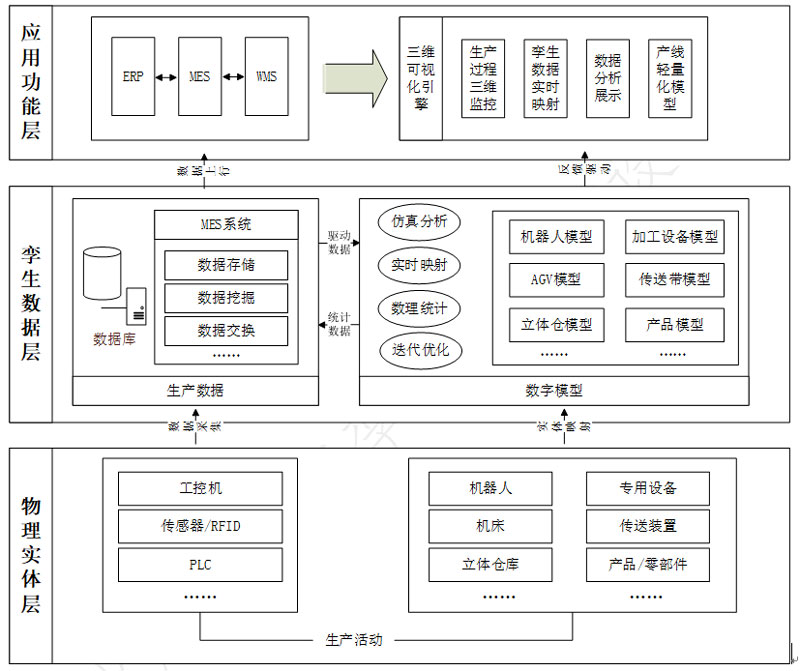

4.数字孪生系统架构

4.1 物理实体层

物理实体层是车间的主体,主要包括机器人、机床、专用加工设备、人员、自动导引运输车(AGV)、传送带、立体仓库以及产品/零部件等实体,以及能够进行数据采集与通讯的工控机、可编程逻辑控制器(PLC)、传 感 器、射 频 识 别 (RFID)读 写 器 等 功 能 部 件。 它们有机结合,实现了对产品的加工、装配、运输和仓储等生产活动。

4.2 孪生数据层

孪生模型层是数字孪生技术的核心。孪生数据由生产数据和数字模型构成,其中数字模型是车间对象实体的三维模型制作,是车间实体几何等物理特征的真实写照,生产数据由车间实体产生,将生产数据与数字模型有机结合形成孪生数据。孪生数据是对生产现场的数字化重建,旨在虚拟的数字空间内联动实体空间的生产活动,包括实体形状、位置、动作以及其相互关系。孪生模型层主要实现车间生产活动在数字空间内的虚拟再现、分析、优化以及决策等功能。

4.3 应用功能层

应用功能层面向用户,通过孪生数据在虚拟空间内进行生产实时联动,实现多角度的三维实时监控,同时利用虚实交互过程中的大量孪生数据实现生产过程优化决策。根据上述构建的车间生产过程数字孪生系统体系构架,为实现功能层的功能,孪生数据的获取、孪生模型的构建以及车间生产运行实时联动是整个系统的关键。

5.汽车生产线数字孪生系统建设内容

5.1 数字化生产线

将生产阶段的各种要素,如原材料、设备、工艺配方和工序要求,通过数字孪生技术集成在虚拟的系统中,模拟生产过程;同时记录生产过程中的各类数据,为后续的分析和优化提供依据。

5.2 设备资产维护

通过监控生产过程中传出的实时数据,数字孪生体还可以模拟关键设备何时需要维护,甚至可以用来确定整个生产线、工厂或工厂网络的健康状况。

5.3 生产故障报警

基于数字孪生技术,及时发现生产过程中的突发状况,准确报警,减少故障排查时间,将故障带来的生产损失降到最低。

6.汽车生产线数字孪生系统功能

6.1 数据管理

充分利用物理模型、传感器实时数据、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成联动,管理相对应的实体装备的全生命周期过程。

6.2 生产监管

通过数字孪生技术,对每条生产线的实时生产情况进行监督管控。

6.3 异常报警

数字孪生可视化系统中的报警功能包括:设备异常报警、生产线异常报警,以及报警记录的查询、管理等。

6.4 溯源回放

数字孪生系统可根据生产过程中产生的数据,在数字孪生的生产线上实现溯源回放。

6.5 系统培训服务

系统培训服务为平台培训操作。

包括:系统培训教程编写,标准化模型导入培训,平台功能使用培训和系统安全模块培训。

6.6 视频监控

孪生场景中应添加与实际位置相同的摄像头对象,当用户点击场景中的摄像头时,会弹出对应的设备真实视频监控列表,用户可通过列表选择视频监控进行查看当前设备状态。

7.汽车生产线数字孪生系统方案优势

7.1 生产流程即时可见

通过数字孪生技术,模拟车间生产工艺流程。

7.2 各类数据综合管理

生产过程中产生的生产监控数据、设备运行参数等,均在数字孪生可视化平台上实时显示。

7.3 异常报警及时可控

若生产线或者某项设备出现异常,数字孪生系统立即出现相关的报警信息。