1. 引言

为了满足数字化转型市场人才需求的诉求,目前不少学校都展开了一系列关于机电自动化实训台、工业机器人实训工作站或智能制造产线等用于学生实验实训教学或大赛训练的课程,但由于这些课程所需的设备价格昂贵、占地空间大,导致院校采购的数量比较少,这就无法很好的满足教学实训需求;另外由于学生熟练程度不一致,容易导致零件损坏及设备故障,教师亦疲于设备调试与维护,甚至出现安全隐患,从而无法达到实训的目的。

而利用数字孪生技术可以很好的解决上述问题,通过对现有实训设备或生产线进行1:1数字孪生体构建,还原真实生产过程。在虚拟的数字空间中,学生不仅可以进行认知学习,还可以进行进行工艺流程实操训练和调试维修学习。有效的提高应用实训效率,降低设备故障,教师也可以有更多的时间及精力用在学生的有效指导上,实现“理实虚”融合的一体化教学。同时在疫情期间,有效地远程开展各类实操仿真训练,真正做到停课不停学、停课不停训。

数字孪生体(DigitalTwin)作为影响工业4.0实现的关键技术之一,是一项以模型信息流驱动全产业价值链协同的产品生命期管理工具,其核心在于数据收集、聚合、分析及提供决策性洞见(Insight)等功能,将会重构未来人类的生存环境。随着智能时代的到来,数字孪生体技术从一个纯工业应用领域的概念,被逐渐应用到了教育领域,并逐步成为了智能教育新生态系统的手段之一,国内外学者逐步将数字孪生体技术运用于柔性制造系统、工业机械臂等设备的学习和训练。

2. 工业机器人数字孪生实训教学系统

2.1 数字孪生系统建模

2.1.1 几何建模

数字孪生体建立与真实世界一致的几何建模。其支持多种三维模型的导入。用户可以通过专业建模软件如SolidWorks,Nx,ProE根据真实世界物体尺寸建立三维立体几何模型并导入。

2.1.2 行为建模

数字孪生体建模不同于普通的三维立体建模,其代表的是真实世界物体的孪生体映射。因此,除了尺寸与真实物体一致外,还需要包括与真实产品一致的电气控制特性、运动特性。并在最后实现物理模型与数字模型的数据交互。在构建数字孪生体模型时,还需要对几何对象进行行为的设置和构建。

2.1.3 建立数字信号

要实现工业机器人与外围设备的数字信号连接,需要将工业机器人的输入输出信号分别与外围传感设备的输出及外设的驱动信号进行连接。使数字孪生体能够反映真实设备的电气控制特性。

2.2 工业机器人本体

理论上工业机器人的建模完全可以由用户自行构建,对于职业院校所具备的工业机器人绝大多数为多关节型品牌机器人,如ABBKUKA、FANUC等,均为标准化系列产品。在实践过程中,一般工业机器人软件均附带丰富的库文件,可以从中选择所带的工业机器人模型,极大地提高了建模的效率。

2.3 示教编程器

工业机器人编程过程中,示教编程器是人机交互最常用的设备。构建示教编程器的数字孪生模型,其难度在于数字模型需要真实体现实际示教器的所有功能并在机器人上面能够实现。大部分专业工业机器人品牌商的虚拟仿真软件均提供了示教器设备的数字孪生模型。KUKA工业机器人示教器的孪生模型是通过OFFICELITE软件和虚拟机得以建立实现的。

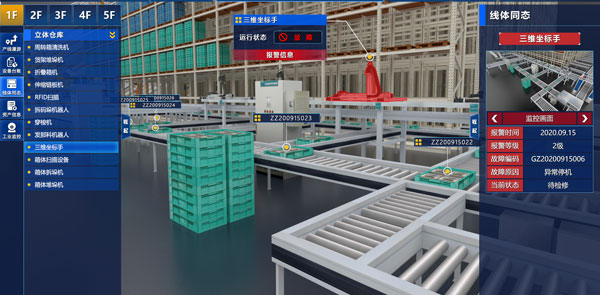

2.4 智能制造系统

受限于设备和场地等因素,高职院校开展的工业机器实训项目形式较为单一并且与工厂实际运作的项目具有一定差距。以机器人为核心单元的智能制造系统实现形式灵活多变,其表现形式因不同的使用功能而不同。常见的搬运码垛为代表的系统均包括了输送带系统、夹持器等附加设备。利用数字孪生技术,为在职业学院课堂引入部分企业实际运作的智能制造项目成为了可能。

3. 教学案例与分析

3.1 教学实施案例

以Kuka工业机器人点对点和直线命令编程操作实训为例,在教学实施过程中以理-虚-实结合的方式进行:首先向班级讲授PTP和LIN命令的基本要素和相关理论知识,然后每位学生在仿真软件当中进行虚拟操作并得到工业机器人的虚拟演示结果,最后分小组在机器人实训设备上进行操作实训。

3.2 教学分析

在该实训项目中,利用数字孪生技术,通过理虚实结合的工业机器人的实训方式对比原先采用的先统一讲解后分组实训的教学方式具有如下优势:

(1)学生参与度高。在数字孪生体上进行虚拟训练环节,学生100%参与并且得到与真实设备一样的结果反馈;

(2)学生掌握的效果更好。因为实训设备场地和数量原因,无法做到人手一台实训设备。在分组实训前100%得到与真实设备一样的虚拟实训,更有助于学生掌握实训教学内容。

4. 结束语

工业机器人数字孪生实训室运用数字孪生技术可以有效地提高工业机器人实训教学的效率,改善教学效果。