1.数字孪生装备概念与组成

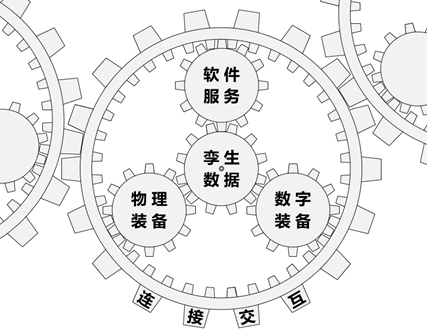

数字孪生装备是一种由物理装备、数字装备、孪生数据、软件服务以及连接交互五个部分构成的未来智能装备;数字孪生装备通过融合应用新一代信息技术(数字孪生),促进装备全生命周期各阶段(设计与验证、制造与测试、交付与培训、运维与管控和报废与回收)数智化升级,使装备具备自感知、自认知、自学习、自决策、自执行、自优化等智能特征。

基于装备数字孪生模型、孪生数据和软件服务等,并通过数模联动、虚实映射和一致性交互等机制,实现装备一体化多学科协同优化设计、智能制造与数字化交付、智能运维等,达到拓展装备功能、增强装备性能、提升装备价值的目的。

数字孪生装备组成

1)物理装备:装备物理实体

物理装备是与物理空间的各要素直接发生作用关系的装备实体部分,由动力、传动、控制和执行等部分组成,负责执行控制指令,并提供实际功能,通过结合传感器系统,物理装备还可以实现对环境的感知。

2)数字装备:装备数字孪生模型

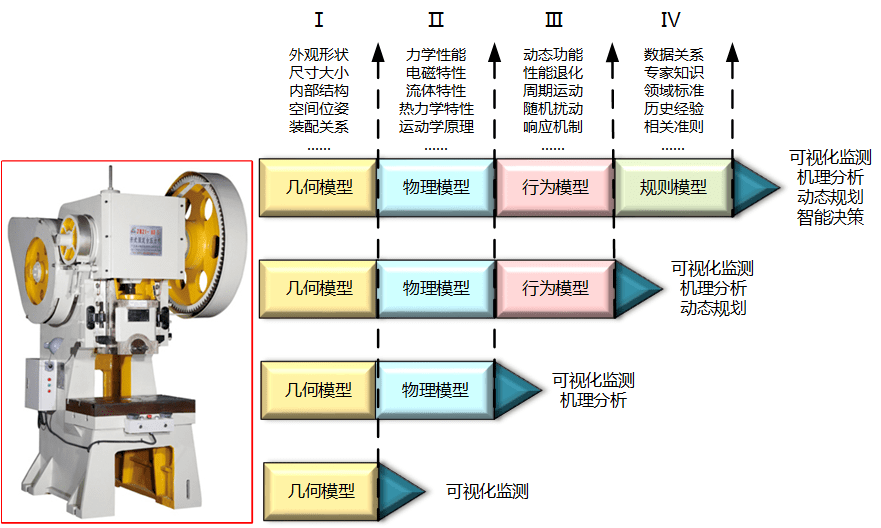

由于物理装备受到时间、空间、执行成本等多方面的约束,仅凭借物理手段实现装备的可视化监测、历史状态回溯、运行过程预演、未来结果预测和智能运维等功能难度较大。因此,需要通过构建装备的数字孪生模型,在信息空间中赋予物理装备设计、制造及运维等过程看得见、运行机理看得清、行为能力看得全、运行规律看得透的新能力,如图2所示。

装备数字孪生模型

3)孪生数据:装备数字孪生数据

物理装备的设计、制造、测试和运维等过程离不开数据的深度参与,数字装备仿真运行并实现装备可视化监测、历史状态回溯、运行过程预演、故障诊断等功能同样需要数据驱动。因此,需要将蕴含装备全生命周期、全流程、全业务有效信息的各类数据进行汇聚与融合,形成装备孪生数据。孪生数据与数字装备交互联动,相辅相成,共同支持数字孪生装备的各种功能和服务,如图3所示。

装备数字孪生模型与数据融合映射

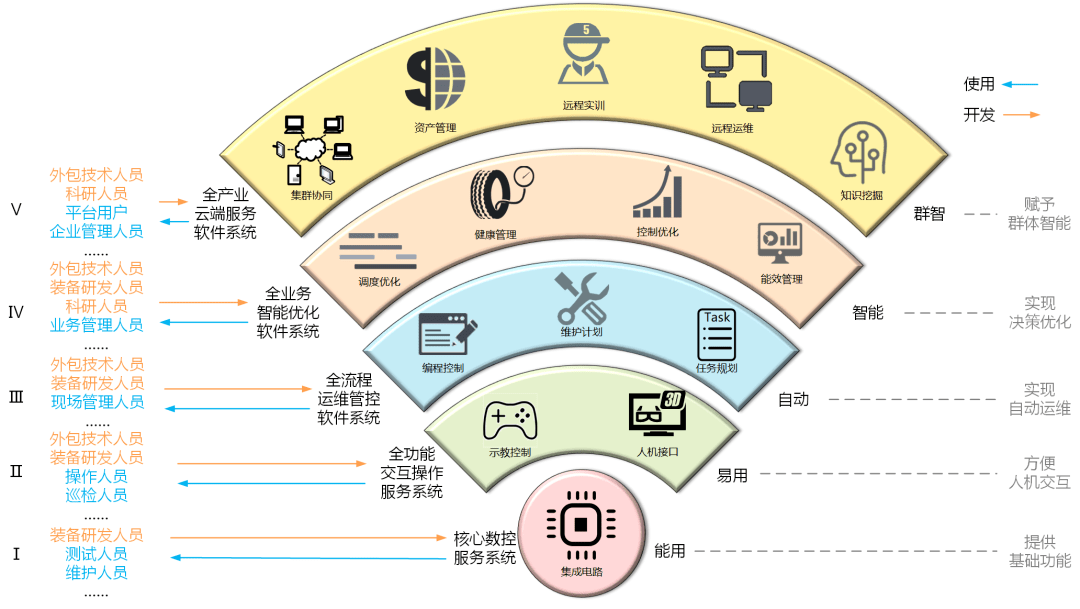

4)软件服务:装备软件与服务系统

物理装备、数字装备和孪生数据作为数字孪生装备必不可少的三个部分,分别赋予装备不同方面的能力,但这三个部分并不是一个完整的应用系统,既难以对其进行高效管理与组织,也无法有效与人交互,为人服务。因此,数字孪生装备需要第四个部分,即软件服务。软件服务封装并整合物理装备、数字装备和孪生数据的各种功能,面向不同的业务需求,提供具有可请求、可调用、可匹配、可重构、可复用的装备服务,实现装备关系多样化和组织柔性化,从而提供端到端的优质体验和可重构差异化服务,并支持人机交互和平台化集成,使数字孪生装备具备运维高效性、用户友好性、调度灵活性和决策智能性,如图4所示。

数字孪生装备软件服务

5)连接交互:支撑装备内部、人机与多机的协作交互

连接交互由网络环境、通信协议、输入输出设备及相关技术等组成,作为物理装备、数字装备、孪生数据和软件服务间数据传输的媒介,以及与人和其它装备协作与交互的桥梁,为实现数字孪生装备时效服务、物理装备远程管控、人机和多机高效协作等提供支持,如图5所示。

数字孪生装备连接交互

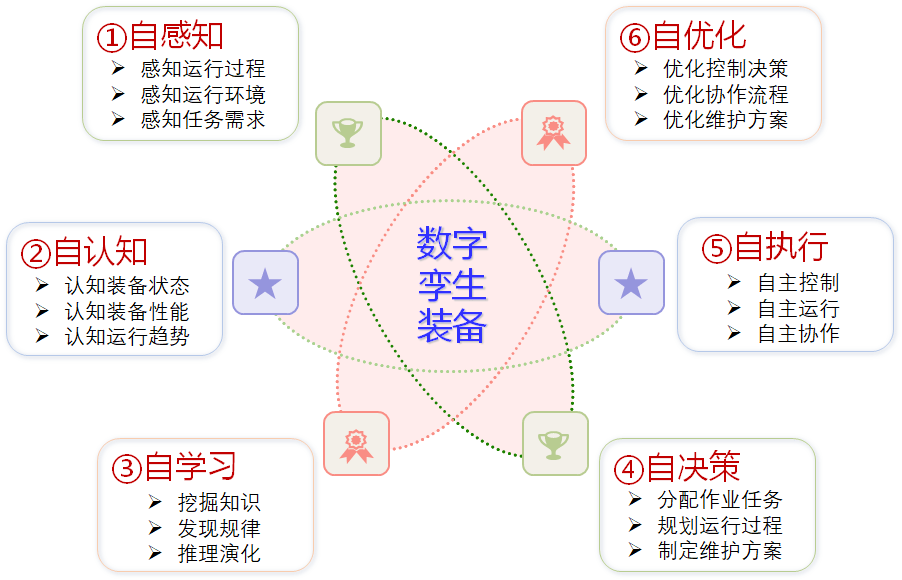

2.数字孪生装备理想特征

基于物理装备、数字装备、孪生数据、软件服务和连接交互,数字孪生装备具备自感知、自认知、自学习、自决策、自执行和自优化六个理想特征,如下图所示。

数字孪生装备理想特征

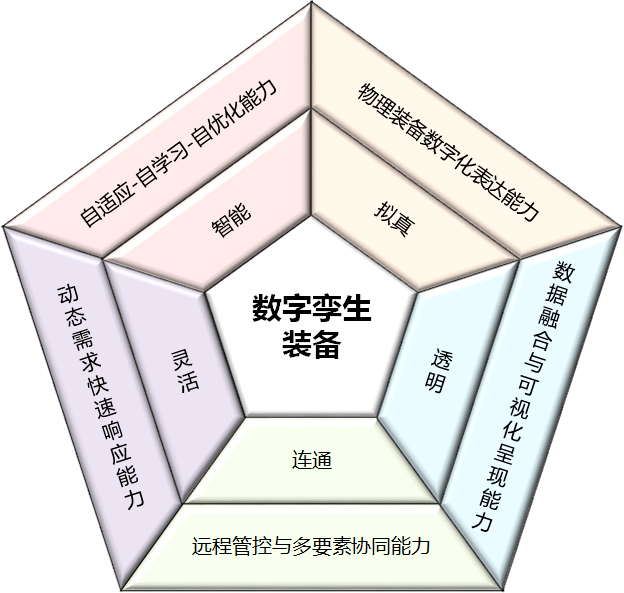

3.数字孪生装备理想能力

基于物理装备、数字装备、孪生数据、软件服务和连接交互,数字孪生装备具备五个理想能力:

3.1 物理装备数字化表达能力;

3.2 数据融合与可视化呈现能力;

3.3 远程管控与多要素协同能力;

3.4 动态需求快速响应能力;

3.5 自适应-自学习-自优化能力,如图7所示。

数字孪生装备理想能力

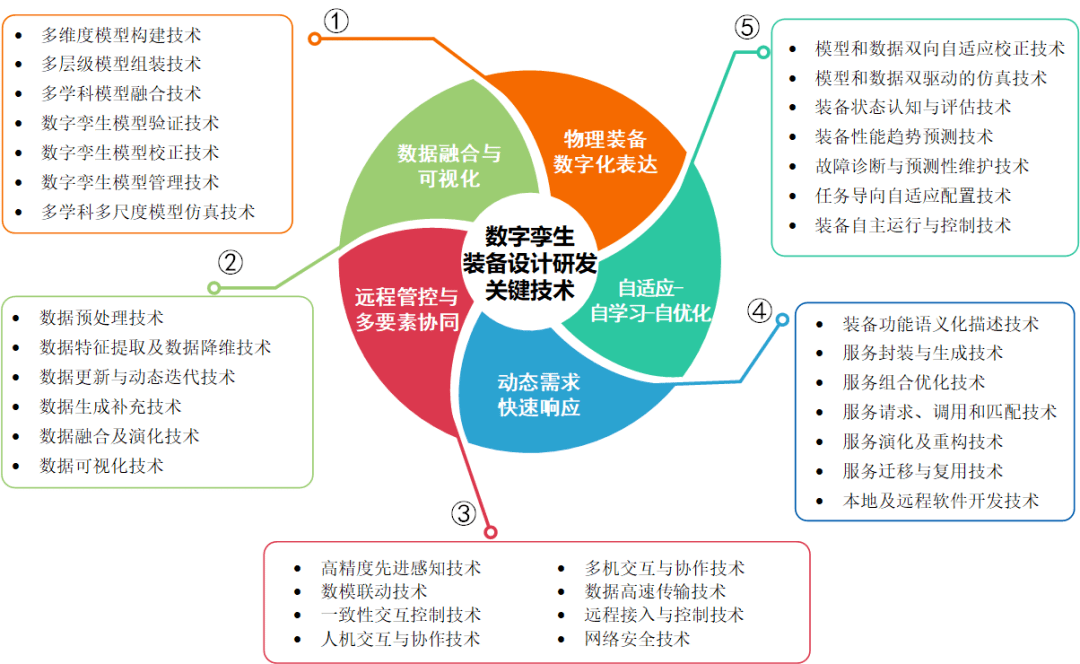

4.数字孪生装备关键技术

为实现上述数字孪生装备理想特征与能力,结合数字孪生技术特点,从数字装备、孪生数据、连接交互、软件服务以及模型和数据双驱动五个角度分析数字孪生装备所需的关键技术,如图8所示。数字孪生装备关键技术主要分为五大类:

4.1 物理装备数字化表达相关技术;

4.2 数据融合与可视化相关技术;

4.3 远程管控与多要素协同相关技术;

4.4 动态需求快速响应相关技术;

4.5 自适应-自学习-自优化相关技术。

数字孪生装备关键技术

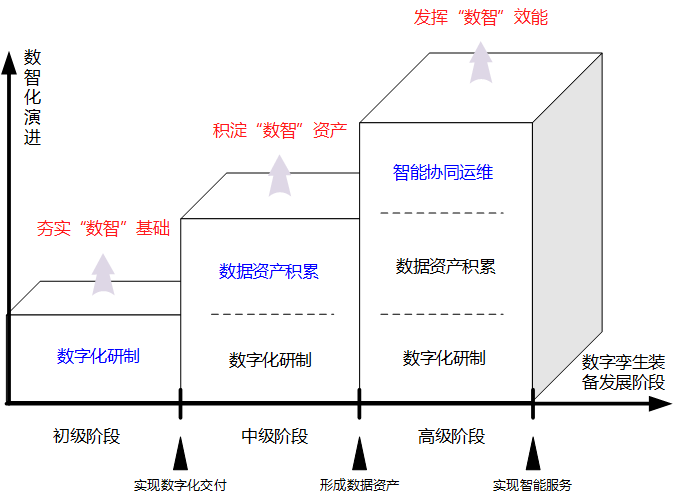

5.数字孪生装备发展三大阶段

实现数字孪生装备不是一蹴而就的,立足当前行业现状,并结合实现数字孪生装备发展的具体需求,提出数字孪生装备发展的三个主要阶段,如图9所示。

数字孪生装备发展阶段

1)初级阶段:数字化设计研制,实现数字化交付

装备数字化交付是实现产业数字化转型和智能化升级的基础,也是推动各行业数字孪生装备发展的必要条件。因此,为尽快实现全产业装备达到数字化交付要求的阶段性目标,需全面升级装备研发模式,大力推行并坚持贯彻装备数字化设计与研制。

2)中级阶段:数据/模型/知识积累,形成装备数据资产

为积累足够的装备数据、模型和知识,实现数字孪生装备智能服务,需要各行业:

充分认知数据资产对于装备智能的重要性,提高装备数据资产积累意识;

为相关装备建立统一、开源、规范的装备模型库、数据库、知识库,实现装备全生命周期数据资产的汇聚与管理;

建立通用算法库,为装备模型的管理和评估、装备数据的预处理和融合以及装备知识的挖掘和表示提供支持。

3)高级阶段:数智增值增效,实现装备智能服务

数字孪生装备发展高级阶段的主要内容是通过挖掘装备数据资产隐藏价值,赋予数字孪生装备涵盖预见性、灵活性和自适应性等诸多特性的自主智能,并基于云、雾、边、端架构发展数字孪生装备平台化、分布式、服务化运营新模式,面向不同的用户提供端到端的优质体验和可重构差异化智能服务。

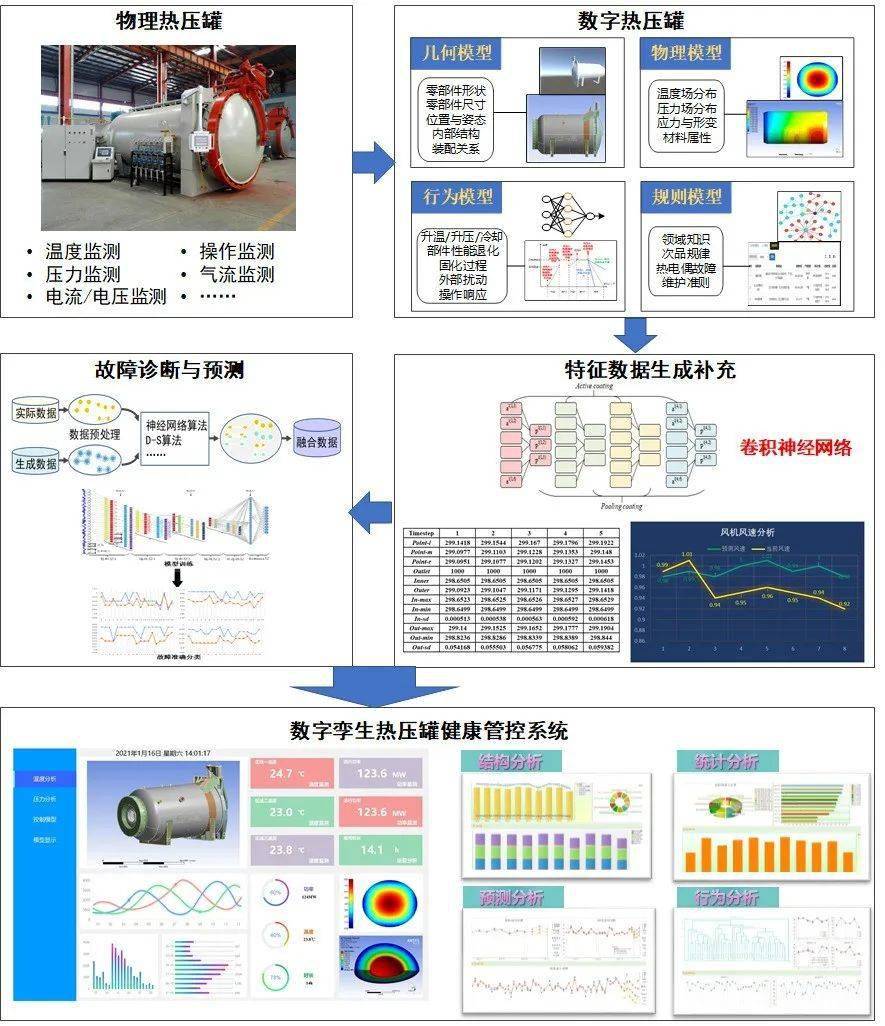

6.制造装备数字孪生技术应用

6.1 复材加工车间数字孪生热压罐

航空复合材料对质量要求极高,因此对生产工艺要求极高。热压罐作为航空复合材料制件的主要生产设备,为先进复合材料固化提供高温高压环境。热压罐的稳定运行、精准控制对航空复合材料的生产至关重要。目前针对热压罐的运维大多采用的是定期检修、事后维修的方式,即便采用故障诊断与预测的方式,也常常因为缺乏有效历史故障数据,导致故障诊断与预测精度低的问题。针对该问题,作者团队研究建立了一套数字孪生热压罐健康管控系统,分别从数字热压罐构建、孪生数据生成、孪生数据驱动的热压罐故障诊断与预测,以及复材加工车间数字孪生热压罐健康管控系统开发等方面进行了研究,如图10所示。

复材加工车间数字孪生热压罐及其健康管控系统

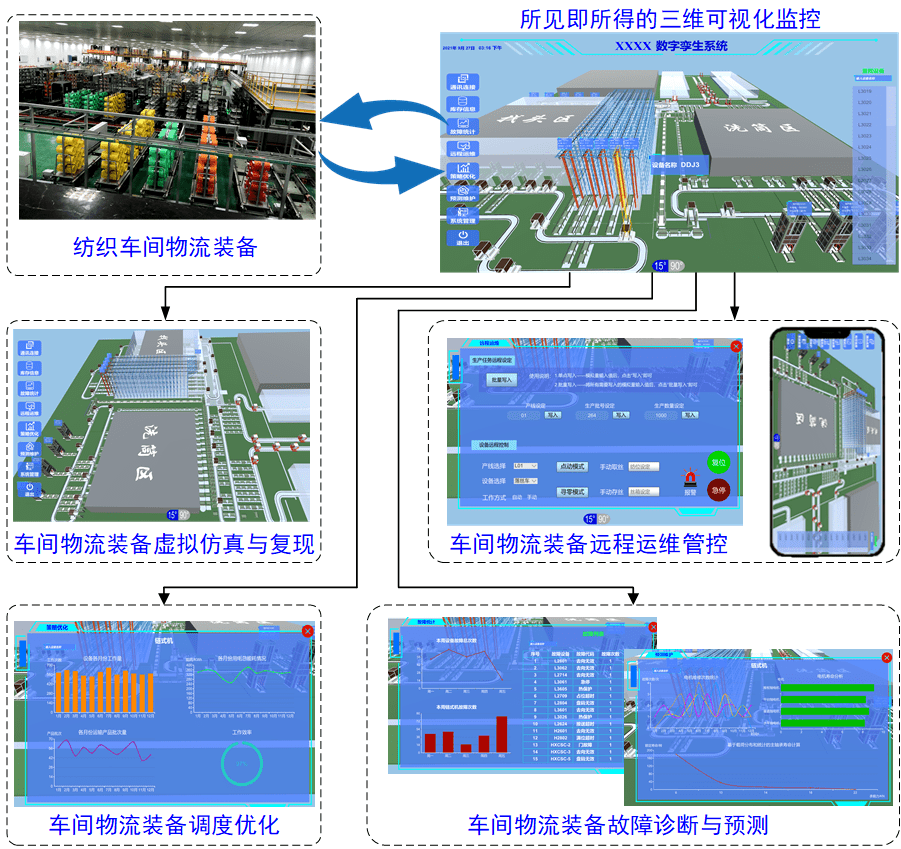

6.2 纺织车间数字孪生物流装备

纺织车间中存在大量装备,占地面积大、工序多、转运流程多。车间物流装备的自动化、数字化、智能化是实现纺织业由劳动密集型向自动化无(少)人化转变的关键。当前普遍存在以下不足:

6.2.1 装备运行监控二维平面化,缺乏所见即所得的监控手段;

6.2.2 装备之间的协作易失败;

6.2.3 装备远程运维难实现;

6.2.4 装备故障多,且难以提前预测并及时处置;

6.2.5 物流作业策略缺乏自适应调度。

纺织车间数字孪生物流装备及管控系统

针对上述不足,作者团队建立了纺织车间数字孪生物流装备运维管控系统,分别从纺织车间物流装备数字孪生模型构建、数据采集与虚实交互、虚拟运行与调试、远程运维、故障诊断与预测等方面进行了相关研究。

7.未来装备全生命周期新需求

装备全生命周期可划分为设计与验证、制造与测试、交付与培训、运维与管控、报废与回收五大阶段。为应对装备发展新环境、新趋势和新挑战,未来装备在全生命周期各阶段存在以下具体新需求,如表1所示。

表1 未来装备全生命周期新需求

--THE END--

来源:计算机集成制造系统/作者:陶飞,张辰源等