在2025年世界数字教育大会上,教育数字化转型与产教融合成为核心议题。大会指出,全球制造业正加速向“智能制造+工业互联网”融合方向演进,传统工程实训体系暴露出场景碎片化、过程黑箱化、创新链断裂等结构性矛盾。材料热成形虚拟仿真实训基地通过构建“虚实融合、全流程贯通”的数字化教学平台,实现了从单一技能训练向复杂工程思维培养的跨越,契合世界数字教育大会倡导的“教育即服务、学习即创造”理念。

1. 虚实融合认知模式

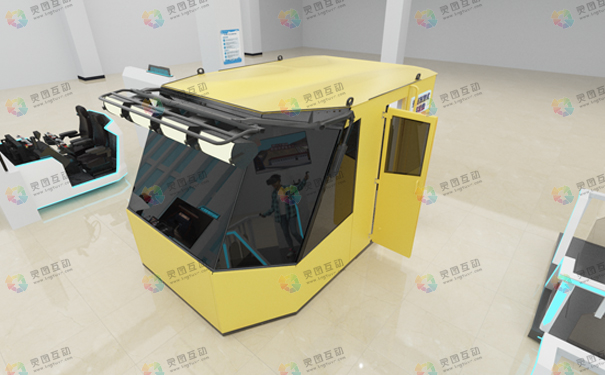

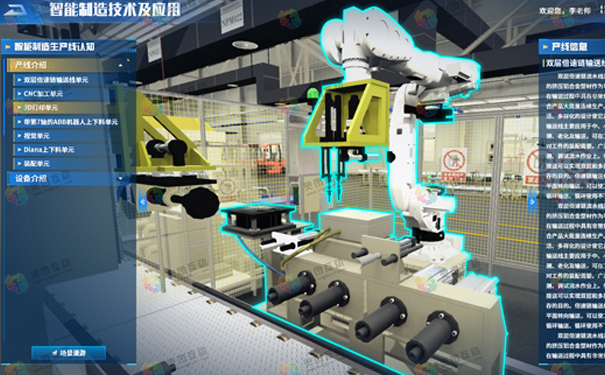

基于世界数字教育大会提出的教学理念,材料热成形虚拟仿真实训基地创新采用“半实物模型+AR增强现实”的技术融合,打造多维度认知体系。

通过手持设备扫描实体零件模型,打造高度仿真的实训基地数字模型,在物理空间与虚拟空间之间构建起连续的认知通道。学生在虚拟的实训基地内触发三维动画演示,直观理解不同加工部件的材料特性与成形工艺关联。

以铝合金冲压件讲解课程为例,AR系统可动态展示坯料在模具中的流动过程,同步标注温度场、应力分布等关键参数。通过这种“实物触发+虚拟拓展”的交互方式,将抽象的材料成形理论转化为可量化的工程语言,有效解决传统教学中“看不见、摸不着”的认知断层问题。

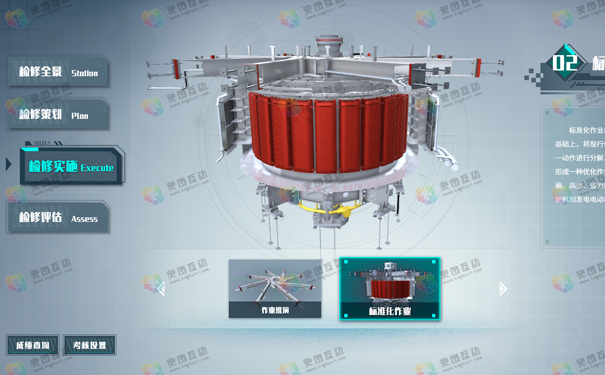

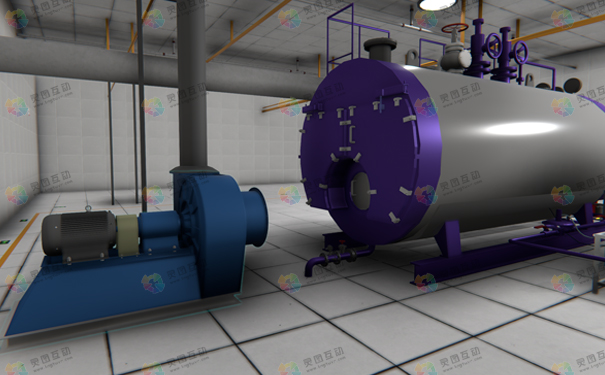

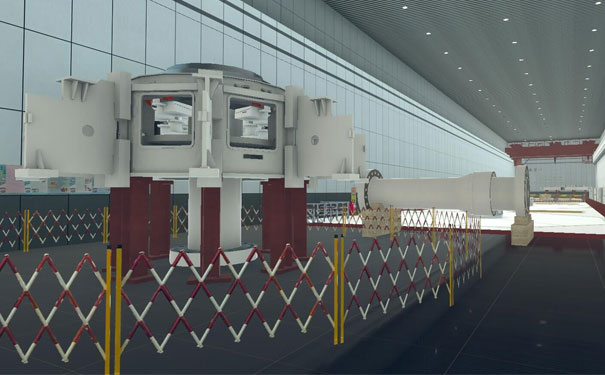

2. 虚拟仿真教学空间

基地采用激光扫描与BIM建模技术,对真实车间进行毫米级精度复刻。场景能够模拟实体车间的设备状态。虚拟场景可复现典型生产事件,设备显示对应故障代码,并让学生参与典型案例的实训学习。

此外,虚拟场景嵌入了智能导学系统,可根据学生学习轨迹动态生成知识图谱。当学员在虚拟砂型铸造产线进行型砂配比实验时,系统不仅自动推送透气性、湿压强度等关键参数的动态关联图谱,更能基于眼动追踪数据判断认知负荷,智能调整知识推送节奏。这种“数据驱动-场景进化-能力生成”的创新模式,使教学空间具备自我优化能力,为每位学习者生成定制化的成长路径。

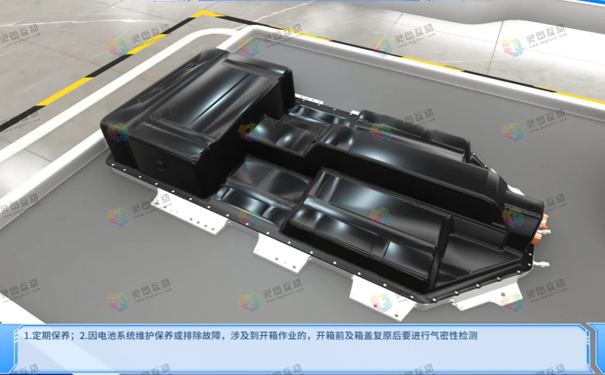

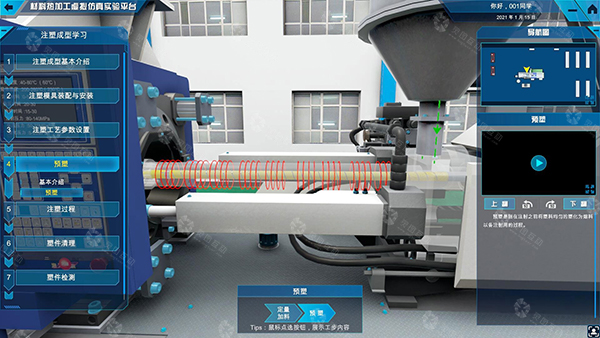

3. 实操闭环培训体系

世界数字教育大会倡导“全生命周期学习”的教育理念,构建覆盖产品开发全链条的虚拟实训体系。虚拟仿真实训基地建设以PDCA循环为核心,构建了覆盖产品全生命周期的虚拟实训体系。

设计验证环节,学生利用参数化建模工具完成零件建模后,系统自动进行成形性分析,并给出修改建议。进入到工艺优化阶段,学生可调整压铸速度、模具温度等参数,系统实时显示填充时间、缩松倾向等指标。最后,依据系统的自动检测结果逆向追溯工艺缺陷,并进一步提升工艺能力。这种“设计-验证-优化-检测”的螺旋式训练体系,使知识获取与能力生成深度融合,培养学员系统化解决复杂工程问题的能力。

材料热成形虚拟仿真实训基地的建设,深度融合世界数字教育大会的前沿理念,通过虚实融合、全流程贯通、开放共享的创新实践,构建起面向智能制造时代的工程教育新范式。这一模式不仅实现了教学资源的数字化重生,更在产教深度融合中,为培养具备数字素养和工程创新能力的复合型人才提供了可复制的解决方案。未来,基地将持续迭代虚拟仿真技术,探索AI驱动的智能导师系统,为全球工程教育改革贡献中国方案。