工程机械虚拟仿真训练器采用半实物模拟仿真的方式,利用虚拟现实技术,构建一个接近现实环境并高于现实的模拟训练系统,可实现真实工程机械设备的仿真演示、模拟真实操作以及实训考核。帮助受训者熟悉操作环境,熟悉实装器材和操作工序,训练操作技巧,并通过对设备结构的了解和虚拟环境直观感受,消除心理压力。本文以叉车操作训练为例来进行详细的阐述。

叉车操作虚拟仿真训练模拟器总体结构主要由硬件及软件两大部分组成。硬件设备则由模拟驾驶舱、视景仿真系统、三维音响系统、操纵控制系统、仪表系统等部分组成。系统软件主要包括虚拟作业场景、人机交互界面、叉车行驶状态仿真、音效模拟、学员操作评分、数据管理等。

1. 叉车操作虚拟仿真训练模拟器的主要硬件

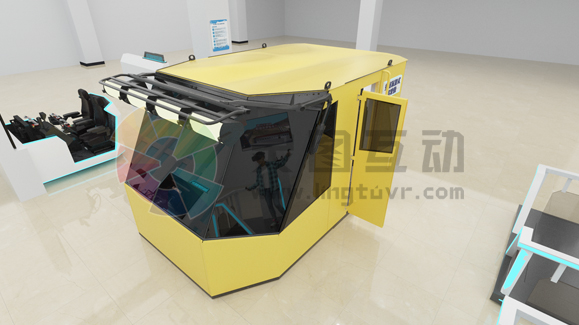

1.1 模拟驾驶舱

叉车操作虚拟仿真训练模拟器的驾驶舱的外形尺寸和布局与真实叉车完全相同。模拟驾驶舱中各仪表及操纵机构均采用实车配件加工改造而来,在尺寸大小及位置上与实际叉车完全相同,在方向盘及控制杆的操作手感上尽量与实车保持一致,力求给学员带来最接近真实的驾驶感受。

1.2 操纵控制系统

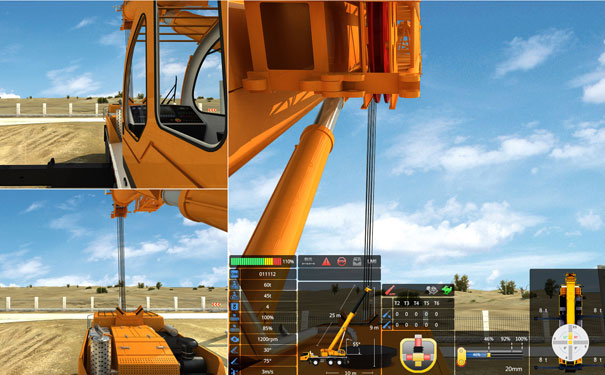

操纵控制系统是整个叉车操作虚拟仿真训练模拟器的关键部分,它直接影响到模拟系统的沉浸感和真实性。驾驶员通过对各操纵部件及辅助性操作部件的控制,完成对叉车运动的控制。为了使本系统达到与真实叉车相同的操作感受,在叉车各个操作部件,如方向盘、油门踏板、离合踏板、档位及货叉操纵杆的末端均设置有相应的力反馈装置。当驾驶员对各操作部件进行操作时,连接在各部件后方的传感器会将相应的信号传入FPGA处理器中处理,然后将处理后的信号传到计算机系统中进行处理。处理完成后,系统会将适时数据显示在车载仪表盘上,同时完成三维场景的变换,使驾驶员实时观察驾驶车辆的运行情况。

1.3 三维立体影像投影系统

学员通过显示装置可以看到虚拟的叉车作业景象,视景生成及其显示装置的优劣极大地影响着培训系统的性能。叉车操作虚拟仿真训练模拟器的显示装置由投影仪、投影布幕、立体显示眼镜等组成,可以投影普通三维影像和立体影像。4个高清晰的投影仪和4块大尺寸幕布围绕司机室的左右两侧、正前方和后方,与音响系统配合形成强烈的沉浸感。

1.4 音响系统

音响系统主要负责对叉车运行过程中各种声响的模拟,音响系统的好坏直接影响到驾驶员的沉浸感。在叉车操作虚拟仿真训练模拟器中,音响系统需要模拟发动机的轰鸣声,轮胎与路面的摩擦声,货叉升降时油缸、链条所发出的声响。其中,发动机的声音与车速及叉车负载有关,轮胎的声响与车速、路面情况、转角等有关,货叉升降时的声响与货叉负载有关。对于叉车操作虚拟仿真训练模拟器,这些声响均由计算机实时合成,并受到叉车运行时各种参数值的影响,通过声响系统处理后传输到音响设备,与叉车的行驶画面相配合,达到最佳的效果。

1.5 教师与系统控制机

教师与系统控制机由教师监管系统和系统控制机组成。教师监管系统主要用于教师监督学员学习过程、设定学习内容、记录学员的学习资料等教学环节。系统控制机主要是用于控制司机驾驶舱、投影系统、音响系统、学员观摩终端等设备,使它们产生和谐的训练氛围。

2. 叉车操作虚拟仿真训练模拟器的软件设计

叉车操作虚拟仿真训练模拟器的软件系统是本模拟器系统的核心内容,它主要由系统控制层、叉车操作层和教学监控与管理三大部分组成。每个部分又分别包含若干子系统。

2.1 系统控制层

系统控制层主要控制整个模拟器的硬件,接收和发出各种控制信号,将相关传感器的模拟信号转变为数字信号或者把计算机控制指令转化为模拟信号,控制起重机模拟器的投影、音响效果等,接受方向盘、操纵杆及踏板的输入信号。控制层软件主要包括数据采集模块、数据处理模块、仿真运行控制模块。

2.1.1 数据采集模块

在本系统中,所要采集的信号主要分为模拟量、数字量及开关量3种不同的类型。

加速、离合、行车制动踏板及3根货叉操纵杆分别用来完成供油量大小、离合器结合程度、刹车片结合程度以及货叉位移的控制,这些运动在空间上具有连续性,因此采用线性位移传感器来采集。线性位移传感器的阻值变化特性为直线型,其输出信号为模拟量,通过对相关信号的分析和处理能够准确反映踏板行程、货叉位移以及叉车前后运动距离的大小。

方向盘转角采集模块负责对方向盘的转动角度、方向等数据进行实时采集。由于方向盘是叉车的主要控制部件,在采集时需要的精度比较高,在设计时采用角位移传感器与转向盘的转向立柱连接,用于采集转向装置转角,选用的角位移传感器最大测量角度为900°。

对于模拟器上的点火开关、车灯开关等开关量,在硬件设计上要尽量避免开关量信号抖动所带来的影响。单片机的主控芯片通过光电隔离器与微动开关相连,完成开关量的提取和采集,与此同时,与之配套的电路还能将所采集的开关量转换为标准逻辑电平,以便进行处理。

2.1.2 数据处理模块

在叉车操作虚拟仿真训练模拟系统中,为了得到精确的仿真效果,需要将各个传感器采集到的无序数据转换为计算机可识别的有序数据,这样做能够降低数据的复杂度,提高系统的相应速度及运算的准确度。

对于模拟信号,叉车操作虚拟仿真训练模拟系统先通过相应的功能模块将各位移传感器采集到的模拟信号转换为数字信号,转换完成后再将该信号输入到数据处理程序模块中进行分析计算。对于各种开关量,则首先将完成其电信号的转化,再通过编码器编码分通道,最后通过数据采集函数与系统软件模块(程序)和系统之间进行数据交互。对于方向盘所采用的角位移传感器角,则单独采用现场可编程逻辑阵列(FPGA)数据处理。角位移传感器传出的信号送人FPGA处理器,在FPGA中进行计数处理,最后通过RS232与采集芯片通信,并传输到主控芯片。

2.1.3 数据输出模块

在单片机输出计算机可识别的数字信号后,这些信号和叉车的参数一起作为叉车动力学模型的输入,计算出叉车当前的工况和各个构件的状态数据。这些数据被分别传送到视景、音响等系统,作为它们各自运行的输入量,从而实现模拟系统的实时控制。

2.2 叉车操作训练模拟器的操作层

叉车操作层软件主要是针对叉车驾驶考试的科目2和科目3的项目进行设计,分为“8”字行进训练、侧方移位训练、通道驾驶训练、倒车入库训练、场地综合训练。叉车操作层软件模块与系统控制层软件、教学监控与管理软件有对应接口,实时接受或发送相关的数据或信号。

2.3 教学监控与管理

教学监控与管理软件也是叉车操作虚拟仿真训练模拟器的重要组成部分。教师通过教学监控与管理软件系统可实时了解学员的操作情况,还可通过教学管理软件调整教学内容,如设定训练环境、设置故障让学员处理等等。通过教员控制台主机实时显示和记录学员操作,并进行评判。教学监控与管理软件中也包含多个子模块:

(1)训练场景设定模块:管理训练中出现的不同场景,如8字行走训练和叉车移库训练等不同训练场景。

(2)故障设定模块:管理训练场景中叉车发生故障的情况,可设定训练中叉车可能发生的各种故障。

(3)训练难易设定模块:管理训练场景中的系统模拟精度等参数,如传感器灵敏度、托盘码放间隙等参数的设定。此模块可设定操作人员完成训练的难易程度。

(4)光线照明设定模块:管理训练项目中的光线照明强弱,如模拟黑夜、白天、黎明、黄昏等情况。

(5)托盘设定模块:管理训练项目中的托盘参数,如托盘尺寸、货物数量等。

(6)数据记录与监控模块:主要监测学生的训练过程,记录叉车的运动轨迹,记录车体或货叉与其他物体碰撞次数和程度,评价学员的训练质量。

(7)数据库管理模块:保存学员的相关信息,包括姓名、班级、训练成绩、训练次数等。

叉车操作虚拟仿真训练模拟器集叉车驾驶虚拟训练、驾驶考核、学员档案管理于一体,能真实地模拟实车作业中可能发生但在常规训练中无法训练的各种意外情况,可提高学员处理意外事件的能力,工程实用性强。