在化工、核电、冶金等高危工业领域,传统人工巡检模式面临作业风险高、数据碎片化、响应滞后等痛点。基于数字孪生技术的高危工厂机器人巡检数字孪生系统通过构建物理空间与数字空间的实时映射,实现了对复杂工业场景的全要素感知与智能化管控。系统以虚拟现实(VR)技术为载体,整合多源异构数据,形成“感知-建模-分析-决策”的闭环管理体系,为高危工厂提供了安全、高效、可视化的智能巡检解决方案。

1.高危工厂机器人巡检数字孪生系统架构

1.1 物理层:多模态数据采集网络

在工厂内部署具备环境感知能力的传感器集群,集成激光雷达、红外热成像仪、气体检测仪等设备,实时采集温度、压力、泄漏指标等关键参数。机器人基于SLAM算法实现自主导航,并依托5G通信技术保障低时延数据传输,为数字孪生体提供高精度原始数据支撑。

1.2 数据层:标准化处理与孪生建模

采集数据经边缘计算节点预处理后,通过协议转换模块实现异构数据标准化。系统内置行业知识图谱,将设备参数、工艺流程、安全规范等结构化数据与三维模型关联,构建包含物理属性、行为规则、约束条件的数字孪生体。GIS坐标系统的嵌入使监控点位与实际场景形成空间映射,确保虚拟模型与物理实体的位置精度误差可控。

1.3 平台层:孪生映射与决策中枢

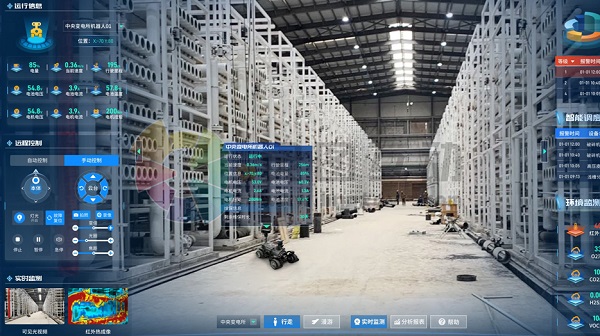

基于Unity/Unreal引擎构建的数字孪生平台,实现场景1:1三维重建与实时渲染。依托微服务架构,平台集成机器学习算法库进行设备状态预测分析。检测到异常数据时,系统自动触发预警机制,并通过路径规划算法调度备用机器人执行验证性巡检,由此形成“监测-诊断-处置”的智能闭环。

2. 高危工厂机器人巡检数字孪生系统功能

2.1 全要素可视化监控

通过三维场景与数据面板的联动设计,操作人员可直观查看设备运行状态、环境参数分布及机器人实时位置。系统支持多维度数据钻取,点击虚拟设备即可调取历史维护记录与关联传感器数据,显著提升信息获取效率。

2.2 智能决策支持能力

内置的数字线程技术可追溯设备全生命周期数据,结合故障模式库实现根因分析。系统支持预设应急预案的模拟推演,在突发情况下自动生成最优处置方案,将应急响应时间显著缩短。

2.3 开放型系统架构

采用业内标准接口设计,支持与DCS、SCADA等现有工业系统无缝对接。模块化开发框架允许用户按需扩展功能组件,确保系统长期适应技术演进需求。

高危工厂机器人巡检数字孪生系统的研发应用,标志着工业巡检模式从被动响应向主动预防的转变,为高危工厂的数字化转型提供了关键技术支撑。通过持续优化数字孪生体的保真度与智能算法的决策能力,必将推动智能制造领域的安全标准与生产效率迈向新高度。

推荐案例:灵图互动巡检机器人智能调度数字孪生系统