在物联网、云计算、大数据与人工智能技术深度融合的背景下,钢铁工业正经历深刻的智能化变革。热轧生产作为钢铁流程中承上启下的关键环节,其高效、优质、低耗运行对全流程竞争力至关重要。面对钢铁工业工序高度关联但客观存在信息孤岛、局部控制、数据利用不充分等挑战。

通过构建基于数字孪生技术的热轧生产数字孪生智能平台,实现物理热轧产线与虚拟空间的实时映射、协同优化与闭环管控,已成为推动热轧产线向智能化、高效率、低成本、绿色化方向跃升的核心路径。

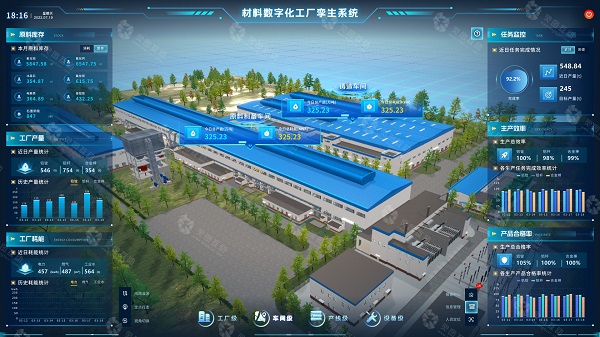

热轧生产数字孪生系统的核心架构遵循自顶向下、虚实融合的设计理念,紧密贴合热轧工艺特点与管控需求,构建了层次分明的五级孪生体:

1. 工厂级孪生体:全局运营中枢

工厂级作为系统顶层,整合热轧厂及关联前序工序(如连铸)的全局数据流。它动态汇聚原料库存与消耗、全厂产量趋势、综合能耗分布、生产任务完成率等核心指标。

基于设备综合效率(OEE)评估体系,结合产品合格率大数据,构建工厂级效能全景图。通过智能算法引擎,实现原料库存预警、未来产能精准预测、全厂级能耗优化策略生成以及跨工序质量波动根因分析,为管理层提供实时、透明的全局运营视图,驱动资源高效配置与生产流程的持续迭代优化。

2. 车间级孪生体:过程效能监控

聚焦热轧主车间,全方位呈现核心产能指标,精确统计单位时间内的热轧产出量,清晰展示不同生产时段的详细能耗数据。

同时,作为异常事件汇聚点,系统实时抓取并集中管理来自产线、设备的各类异常报警信息,如轧机主传动过载、轧辊冷却水流量不足、卷取温度超限等工艺参数偏离报警,以及关键设备(如电机、轴承)的故障预/报警,为快速响应提供统一入口。

3. 区域级孪生体:物流协同与空间智能

以三维可视化技术为基础,精准呈现加热炉区、粗轧区、精轧区、层流冷却区、卷取区及板坯/钢卷库等物理生产区域的实时状态。

动态监控生产线启停状态、各库位的占用/空闲情况,同步显示库区内物料的类别、位置及数量信息。基于此空间化、数字化的物流全景,系统支撑板坯调度优化、钢卷智能配载、库区路径规划,显著提升物料流转效率,为跨区域的生产协同提供精准数据底座。

4. 产线级孪生体:核心工艺可视化

产线是热轧工艺的核心载体,数字孪生体实时同步并精细刻画粗轧、精轧、冷却、卷取等单一产线的生产全貌。涵盖实时产能、工序能耗、原料(板坯)消耗速率及关键产品质量指标的在线监控数据。

通过高度仿真的三维可视化界面,动态映射产线设备运行状态、物料位置移动轨迹及工艺参数的实时波动。实现生产过程的透明化管控。

5. 设备级孪生体:健康管理与预防维护

设备级聚焦产线核心单体设备(如轧机机架、主电机、卷取机等),动态映射其运行参数、预设维护周期计划及历史点检、维修记录。

实时监控设备在线/离线状态及其在三维空间中的实际分布。同步计算并展示关键设备的OEE指标。通过三维空间精准定位,直观呈现设备位置及其健康状态。

热轧生产数字孪生系统通过工厂、车间、区域、产线、设备五级孪生体的有机协同,纵向打通信息壁垒,横向融合工艺机理、专家经验与智能算法,实现了热轧生产从全局运营到微观设备状态的全方位感知、深度洞察与智能决策,为钢铁工业的高质量、可持续发展注入强大的智能化内核。

推荐案例:灵图互动冶炼工厂数字孪生系统