石化智能工厂数字孪生解决方案依托数字孪生核心技术,构建与物理石化工厂高度匹配的石化工厂数字孪生体。再集成融合现有多源异构数据,并依托多学科耦合应用,实现物理空间的石化工厂到孪生空间的工业模型的精准映射,借助二者的双向交互反馈、迭代运行,达到物理石化工厂状态在孪生空间的同步呈现。同时,基于孪生空间工业模型的诊断分析、趋势预测能力,可优化物理工厂的决策制定与控制行为,具体覆盖资源高效利用、生产操控优化、设备可靠运行、安全环保低碳四大核心应用场景,最终全面提升石化工厂的智能化运营水平。

1. 石化智能工厂数字孪生系统架构

石化智能工厂数字孪生系统采用分层架构设计,通过物理空间、交互层、孪生空间的协同联动,构建 “物理 - 数字 - 决策” 闭环。

1.1 物理空间

物理空间即实体石化工厂,是数字孪生系统构建的核心基石。对物理工厂进行全方位感知(如设备状态、生产参数、环境数据等)与精细化管控,是实现数字孪生智能工厂的前提,也是孪生空间数据来源的核心载体。

1.2 交互层

交互层承担物理空间与孪生空间的 “连接桥梁” 与 “映射枢纽” 功能,核心作用是打通二者的数据链路:一方面实现物联网数据的实时采集(如传感器、PLC 数据)、高效传输(如 5G、工业以太网),另一方面完成边缘端智能控制(如设备启停、参数微调),为孪生空间的动态更新提供支撑。

1.3 孪生空间

孪生空间是数字孪生系统的 “智慧大脑”,从多维度特性(如设备结构、工艺流程)、多空间尺度(如装置单元、厂区整体)及多时间维度(如实时状态、历史趋势、未来预测)出发,对物理实体进行精准描述与动态刻画。通过构建高保真工业模型,孪生空间可模拟物理工厂的运行规律,为后续的优化决策提供数字化平台。

2. 石化智能工厂数字孪生系统应用

2.1 资源高效利用

围绕企业经济效益最大化目标,通过区域生产协同、计划动态优化、调度精准调控,打通 “市场需求预测 - 生产计划制定 - 库存动态管理” 全链路,实现生产计划与调度的集成优化,既能动态响应市场需求变化,又能实时测算生产效益,最终达成业财深度融合。

重点实施方向包括:

(1)打通市场需求预测、计划调度和库存管理等环节,实现生产管理协同优化;

(2)构建计划排产模型,优化排产方案,支撑原料选择、产品结构优化、生产计划制定;(3)实现化工产品的排程优化,最大化减少过渡料损失;

(4)结合市场价格变化,进行生产层面的效益测算。

2.2 生产操控优化

2.2.1 装置运行优化

依托数字孪生模型,融合先进控制(APC)、智能控制(如 AI 算法)及实时优化(RTO)技术,提升单装置及多装置联动的生产运行管控水平,满足企业安全生产、平稳操作、优化创效的核心需求,实现石化生产过程的全流程智能协调控制。

重点实施方向包括:

(1)建立装置的动态控制模型和数据驱动的软测量仪表,利用过程控制技术,对石化生产过程实行多变量协调控制;

(2)建立装置的稳态模型,实现石化装置按照效益最大化目标闭环优化运行;

(3)针对石化装置中模型结构和模型参数大范围变化的问题,通过先进控制技术,实现生产过程的智能协调控制。

2.2.2 全流程操作管理

除装置运行管控外,在操作管理、调度指挥、实验室管理及操作培训等场景下,通过技术赋能提升生产管控环节的无人化、智能化水平,满足企业安全生产、稳定操作、高效控制的要求,最终实现延长检修周期、提升产品品质、提高经济效益的目标,推动生产操控业务整体智能化升级。

重点实施方向包括:

(1)通过机器人、机器视觉、语音识别等技术实现混合模式在线智能巡检;

(2)采用特种机器人对炼化多种场景开展智能无人作业,实现高危作业机器化;

(3)实现从取样、送样到化验、质检的机器人辅助操作,实现实验执行无人化;

(4)增强调度指挥数字化、集成化水平,提高应急指挥能力。

2.3 设备可靠运行

推动设备维护模式从事后维修向事前预警维护转变,通过数字孪生模型实现设备故障的预测性诊断与提前干预,同时打造电气仪控设备在线智能管理新模式,落实 “应采尽采、应接尽接” 的数据采集原则,保障各类设备安全、稳定、可靠运行。通过减少非计划性停机、降低维护成本,最终实现设备 “安全、稳定、长周期、满负荷、优质” 运行(即 “安稳长满优”)。

重点实施方向包括:

(1)实现设备故障诊断的预知化,提前采取措施,减少非计划停工;

(2)打造从腐蚀评估到泄漏检测的设备泄漏全方位管理;

(3)实现基于数据驱动的电气设备故障早期预警;

(4)构建仪控设备的报警和故障诊断模型,实现设备运行状态实时监控。

2.4 安全环保低碳

2.4.1 安全生产管控

在危险源辨识、风险预测、应急处置等环节,借助信息化与智能化手段,强化石化工业安全生产的感知、监测、预警、处置及评估能力,推动安全生产模式从 “静态分析” 向 “动态感知”、“事后应急” 向 “事前预防”、“单点防控” 向 “全局联防” 的深度转变,实现安全风险源头管控,提升工业生产本质安全水平。

重点实施方向包括:

(1)实现生产过程的动态监测与实时监控,实现泄露预警、工艺安全预警;

(2)开展可视化作业监控,打造施工安全管控新模式,实现违章识别智能化;

(3)提升装卸作业安全和运输安全管理水平;

(4)提升石化生产突发事件下应急决策优化和指挥能力;

(5)提升综合管理、职业健康管理及公共安全管理水平。

2.4.2 环保合规管理

构建环境排放智能监测与全流程管控体系,实现对生产装置及储运系统废水、废气、固废(“三废”)从产生源头、处理过程到排放末端的环保全生命周期管理,通过可视化监控、智能数据分析及溯源追踪,提前预测排放趋势,并自动生成生产优化方案,助力企业实现环保合规。

重点实施方向包括:

(1)建立环保废气可视化地图,实现环保溯源显性化;

(2)提升污水回用水平,装置处理智能化水平;

(3)建立固废全生命周期管治;

(4)对治理设施进行建模分析,实现生产和治理的协同优化。

2.4.3 能源高效利用

推进能源供应、生产、输送、转换、消耗全流程的精细化管理与在线动态优化,统筹协调水、电、气、风等各类能源介质的调配与使用,实时监控并优化节能设施(如余热回收装置)的运行状态,实现多介质能源协同优化与能源梯级高效利用,达成 “能效最大化、能流可视化、在线可优化” 的目标。

重点实施方向包括:

(1)建立工厂能流模型,实现能流的精细化和可视化管理;

(2)根据能效评估结果及时对空压机、锅炉、汽轮机等高耗能设备及换热网络进行优化改造和升级;

(3)建立能源介质优化模型、开展节能优化,指导操作运行。

石化智能工厂数字孪生解决方案通过构建 “物理空间 - 交互层 - 孪生空间” 三层协同架构,实现物理石化工厂与数字孪生体的精准映射、双向交互与迭代优化,最终围绕四大核心应用场景,全面提升工厂智能化运营水平,为石化企业降本增效、绿色发展提供技术支撑。

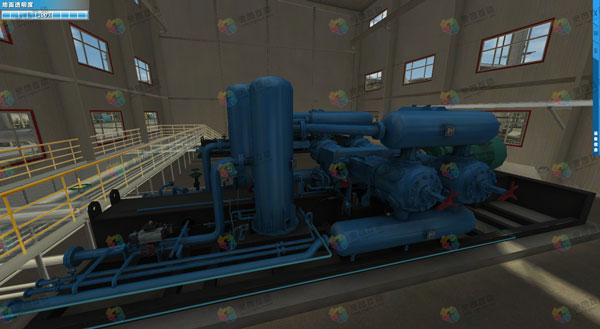

推荐案例:灵图互动数字油田三维可视化信息系统