随着新能源汽车产业的蓬勃发展,汽车工业正逐步由传统制造模式向数字化、网络化、智能化方向转型。作为汽车制造工艺核心之一的焊装车间在工艺复杂度、设备密集度以及质量管控等各方面均提出了更高的要求,转型尤为迫切。

汽车焊接工艺数字孪生仿真产线构建了一套物理实体与虚拟模型之间实时映射、动态交互的系统,为汽车焊接工艺的数字化转型提供了切实可行的应用实践方案。

1. 数字孪生焊装车间的技术架构体系

数字孪生焊装车间的构建以数据驱动为核心,通过多层次技术融合实现物理空间与虚拟空间的深度协同。其技术架构可分为三层:

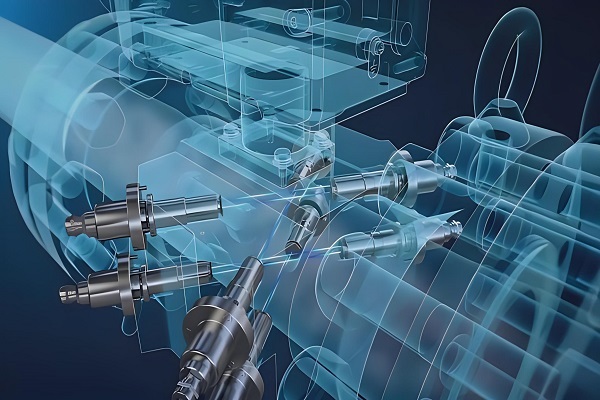

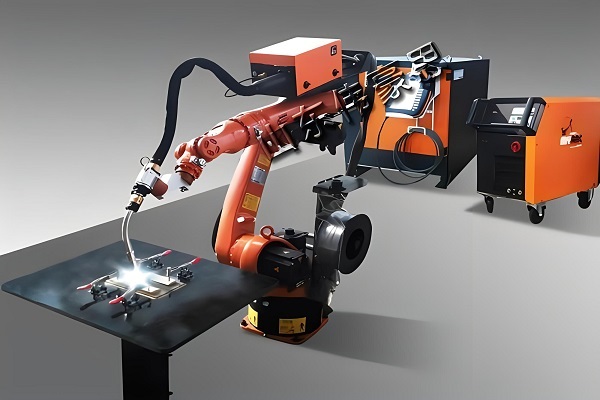

物理层:包括焊接机器人、夹具系统、输送设备以及传感器网络等硬件设施,以工业物联网技术为基础展开硬件布局,实时采集设备状态、工艺参数及生产数据。

虚拟层:基于三维建模与仿真技术构建高精度数字模型,集成焊接工艺知识库、设备运动学模型及质量缺陷预测算法,形成具备动态演化能力的虚拟产线。

交互层:物理层与虚拟层之间通过数据中台实现数据的闭环,利用数字线程技术支撑生产调度、工艺优化与故障诊断等决策系统的实时响应,最终借助可视化界面呈现人机协同的数字化运营场景。

2. 数字孪生焊装车间的实施路径

2.1 数据基础建设阶段

在数字孪生仿真产线的数据基础建设阶段,重点推进设备联网改造与数据治理工作,建立统一的数据字典与传输协议,保障物理信号与虚拟模型之间的语义一致性。通过构建覆盖设备状态、工艺参数及质量检测的多维度数据库,为后续模型训练与优化提供可靠的数据支撑。

2.2 虚拟模型开发阶段

采用“分步建模—集成验证”的策略,首先构建单个工位的数字孪生体,再通过数字线程技术实现产线级模型的系统集成。在建模过程中,结合机理建模与数据驱动方法,确保虚拟模型在静态精度与动态响应能力方面均符合实际生产要求。

2.3 系统闭环优化阶段

基于PDCA循环构建持续改进机制,依托虚拟模型预测潜在生产瓶颈,在物理产线落实改进措施后,将实际运行数据反馈至模型进行参数校准,形成“仿真—优化—执行—验证”的闭环迭代机制,逐步提升产线的综合效能。

汽车焊接工艺数字孪生仿真产线有效提升了焊接车间的生产效率和产品质量,推动了汽车智能制造模式的创新与发展。未来,随着数字孪生、边缘计算等技术的深度融合,该产线将具备更强的环境感知与预测能力,主动调整生产策略以应对设备故障、订单波动等不确定性因素,为智能制造产业构建起更具韧性与创新活力的技术生态底座。

推荐案例:灵图互动汽车发动机生产线数字孪生系统