借助与现实生产线完全对应的虚拟模型,汽车数字化孪生打破了物理世界与信息世界的壁垒,让汽车制造企业获得更强的生产掌控力与决策洞察力。灵图互动聚焦数字孪生核心技术,整合多领域前沿工具,以分层级架构为支撑,推出汽车数字化孪生智能制造解决方案。该方案可直接作用于生产关键环节,帮助汽车厂高效提升产能、稳定产品质量,同时推动管理模式向精细化升级。

1. 数字孪生技术理念:虚实映射,数据驱动

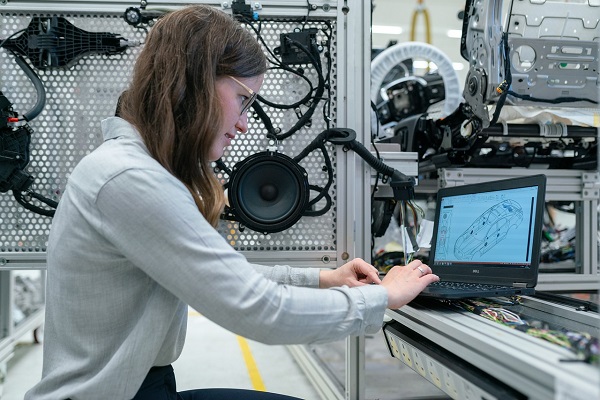

汽车数字化孪生解决方案的核心,在于构建一个覆盖工厂全域、贯穿生产全流程的虚拟孪生体。它并非简单的三维可视化,而是集成了几何模型、物理规则、行为逻辑和实时数据的综合性数字模型。

通过物联网技术广泛采集现场数据,利用大数据平台进行整合分析,最终在孪生模型中实现实时映射、模拟仿真与迭代优化。这一“虚实联动”的机制,使得管理者能够超越物理时空限制,在虚拟空间中前瞻性地预判生产状态、诊断潜在问题并优化决策,最终驱动物理生产线高效、稳定、灵活地运行。

2. 分层级架构设计

为实现从宏观到微观的全面管控,我们采用了车间、产线、单机设备三个层级的精细化架构设计,满足不同层级用户的监控与决策需求。

2.1 车间级

车间级整合总装车间的核心指标,动态展示如产能达成率、设备综合效率(OEE)等生产数据,同时对水、电、气等关键能耗进行实时监测与趋势分析。此外,系统构建了统一的异常管理枢纽,能够汇集并分类显示车间层面的各类报警信息,协助管理者快速把握生产全局、定位关键问题并进行资源调配,从而为车间级的高效运营与科学决策提供数据支撑。

2.2 产线级

数字孪生的价值体现在对具体生产线过程的透明化监控与精准执行。精准到产线级别,每条产线的设备布局、物流路径与生产节奏均在虚拟模型中得以精确复现。系统实时显示关键工艺参数,并动态跟踪在制车辆的位置与装配进度。当产线发生异常时,模型能够快速定位报警设备的具体位置,并同步推送详尽的报警内容与历史记录,为核心生产过程的稳定与连续提供保障。

2.3 单机层

在单机层上,汽车数字化孪生将视角聚焦于构成产线的基本单元——核心工艺设备与工位,重点关注设备自身的深度状态,展示其核心参数、运行模式、工作周期计数等细节数据。用户可以从上层级逐级下钻,调阅特定设备的历史数据曲线与维护日志,实现数据的追溯分析。

更为重要的是,基于持续的运行数据,该层级支持对设备进行性能趋势分析与健康状态评估,让车间运维整体向预测性维护的策略转型,从而在最小管理单元上确保产品质量与生产节拍的稳定性。

这三个层级共同构成一个自顶向下、细粒度递增的感知与控制体系,使得数字孪生技术能够系统地服务于从战略决策到现场执行的各个环节。

灵图互动汽车数字化孪生解决方案,通过构建一个从宏观到微观、从整体到局部的全景式数字模型,将模糊的生产过程转化为透明可控的数字化流程,实现了对生产现场的真实复现与实时监控。随着数字孪生和三维可视化领域的进一步发展,汽车数字化孪生将持续推动汽车制造业向更高水平的智能化、柔性化和数字化迈进,为汽车行业发展贡献更多力量。

推荐案例:灵图互动汽车总装车间数字孪生系统