行业痛点

-

模具开发周期长

传统模具制造过程宛如一场繁琐的接力赛,从设计构思到最终成品,要历经设计、加工、装配、调试等多个环节,每个环节都需投入大量时间与精力。在设计阶段,工程师需反复斟酌模具结构与尺寸,确保其符合产品要求;加工环节中,机械加工、电火花加工等工艺耗时久,且任何细微误差都可能导致返工,进一步延长周期。

-

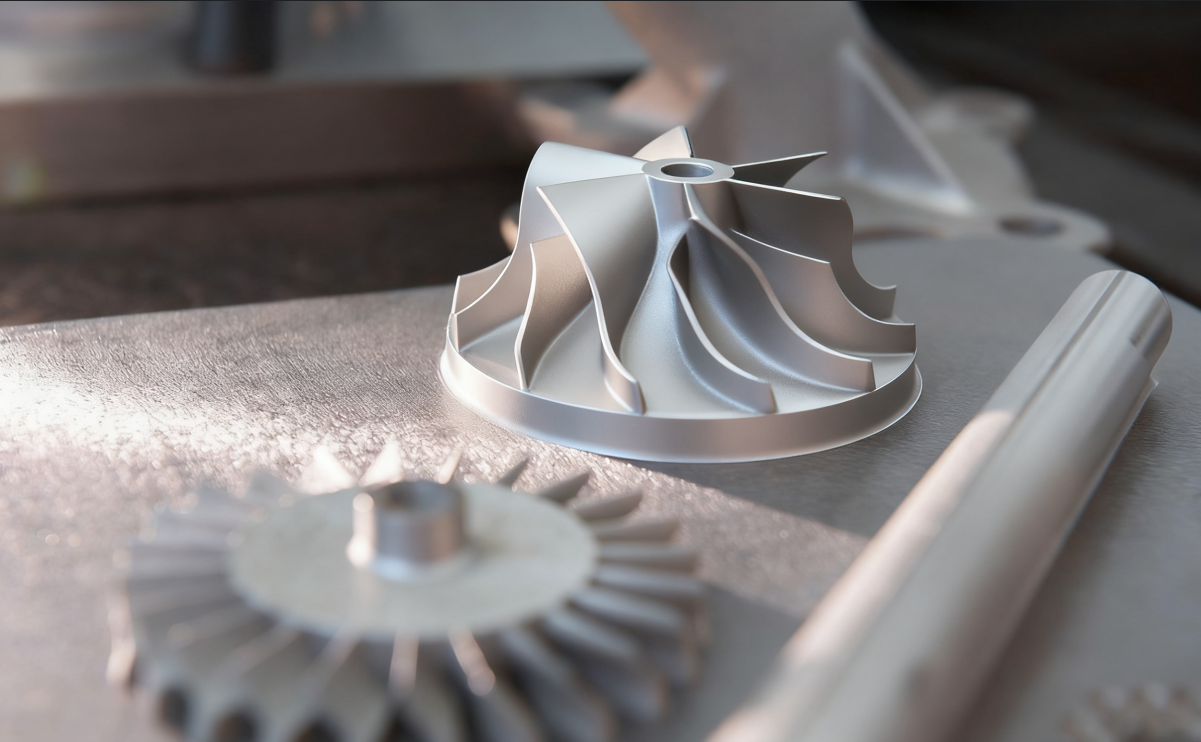

复杂结构加工难

当面对具有复杂内部结构或异形曲面的零件时,传统加工工艺常常捉襟见肘。如航空发动机的叶片,其形状复杂且精度要求极高,采用传统的铣削、车削等工艺,不仅加工难度大,还易出现加工不到位或精度偏差的问题。为满足复杂结构加工需求,往往需采用特种加工工艺,这不仅增加了设备投入成本,还使得加工效率大幅降低。

-

小批量生产成本高

传统制造方式在大规模生产时,可通过规模效应有效降低成本。但在面对小批量生产需求时,情况则截然不同。小批量生产无法充分分摊设备调试、模具制造等前期固定成本,导致单位产品成本大幅上升。而且,小批量生产中频繁的换模、换线操作,也会降低生产效率,进一步推高成本。据统计,小批量生产时,单位成本可能比大批量生产高出 50%,这让众多企业在面对小批量订单时望而却步。

-

模具开发周期长

传统模具制造过程宛如一场繁琐的接力赛,从设计构思到最终成品,要历经设计、加工、装配、调试等多个环节,每个环节都需投入大量时间与精力。在设计阶段,工程师需反复斟酌模具结构与尺寸,确保其符合产品要求;加工环节中,机械加工、电火花加工等工艺耗时久,且任何细微误差都可能导致返工,进一步延长周期。

-

复杂结构加工难

当面对具有复杂内部结构或异形曲面的零件时,传统加工工艺常常捉襟见肘。如航空发动机的叶片,其形状复杂且精度要求极高,采用传统的铣削、车削等工艺,不仅加工难度大,还易出现加工不到位或精度偏差的问题。为满足复杂结构加工需求,往往需采用特种加工工艺,这不仅增加了设备投入成本,还使得加工效率大幅降低。

-

小批量生产成本高

传统制造方式在大规模生产时,可通过规模效应有效降低成本。但在面对小批量生产需求时,情况则截然不同。小批量生产无法充分分摊设备调试、模具制造等前期固定成本,导致单位产品成本大幅上升。而且,小批量生产中频繁的换模、换线操作,也会降低生产效率,进一步推高成本。据统计,小批量生产时,单位成本可能比大批量生产高出 50%,这让众多企业在面对小批量订单时望而却步。

解决方案 行业应用

-

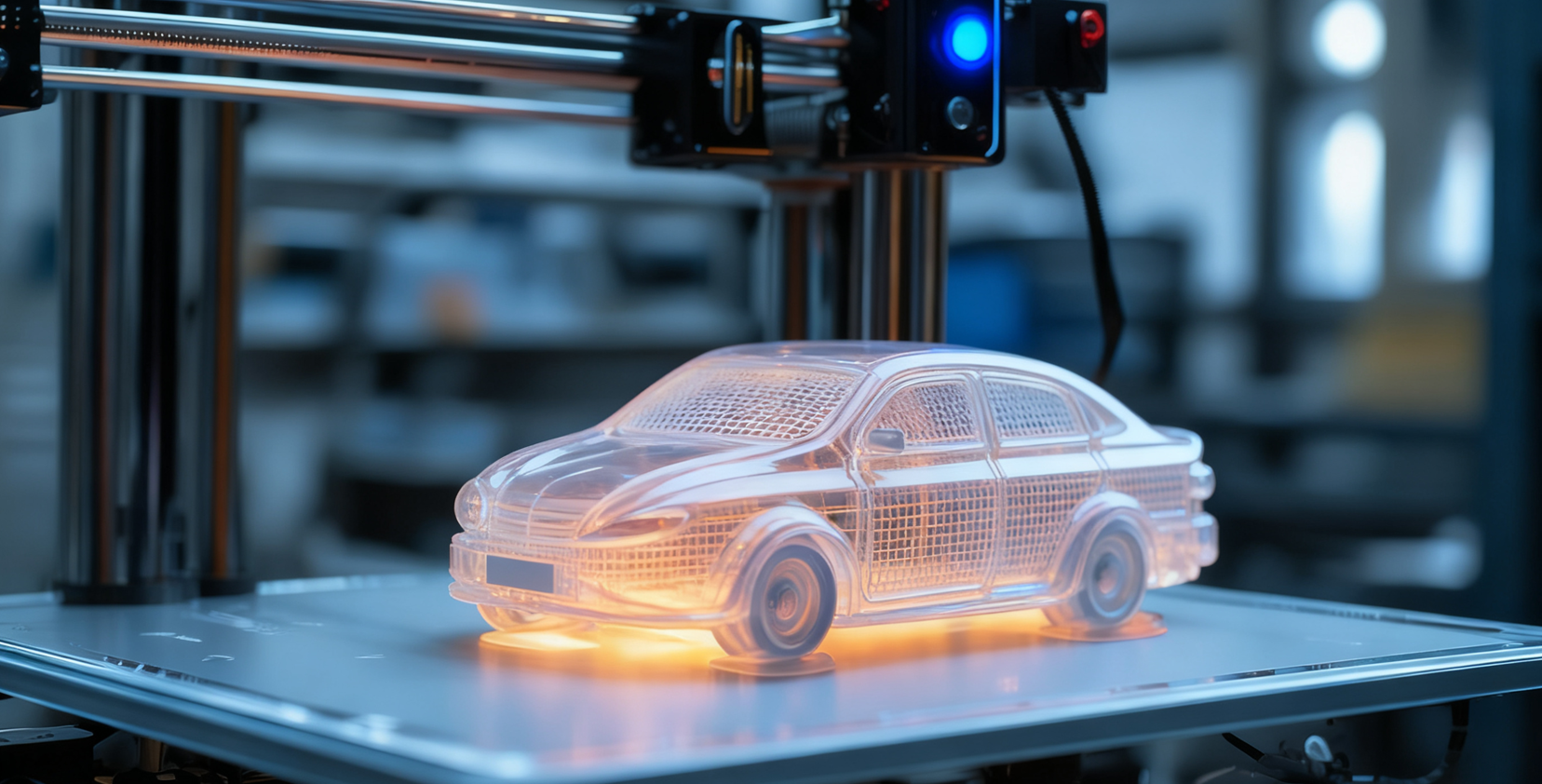

产品原型快速迭代

3D 打印技术彻底改写了产品原型制作的规则,不仅能快速验证设计的可行性,还能对原型进行功能测试,及时发现并解决问题。与传统制作方式相比,3D 打印让产品开发周期大幅缩短,从最初的数月缩短至数周甚至更短,设计迭代速度显著提升,能更快地将新产品推向市场,抢占先机。

-

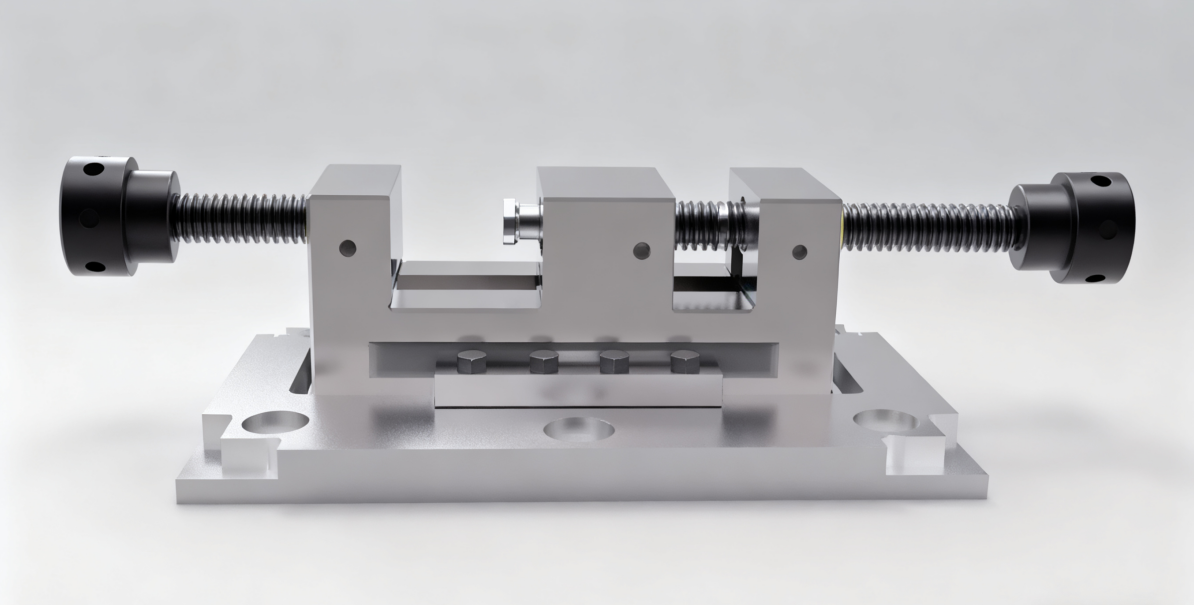

工装夹具的定制革命

3D 打印技术为工装夹具的制作带来了革命性的变革。针对特定的装配工艺,工程师利用 3D 打印技术,快速设计并制造出专用的夹具。这些夹具能够精准定位零部件,确保装配的准确性与一致性,有效提高了生产效率。与传统制造的工装夹具相比,3D 打印的工装夹具制作周期从数周缩短至数天,成本降低了91%,且能根据实际生产需求随时进行优化和改进。

-

模具制造的创新突破

3D 打印技术的出现,为模具制造领域注入了新的活力。它能实现复杂模具的快速制造,突破传统设计限制,提高模具设计质量;通过减少加工工序和材料浪费,降低了模具制造成本;快速迭代和优化的能力,使模具能够更好地适应产品的更新换代,提升了生产效率和企业的市场响应能力 。尤其在在热流道一体化制造和随形水路设计方向。

-

设备配品备件的强力补给

3D打印为解决设备配品备件供应难题提供了全新的思路和方案。它具有按需制造、快速响应的独特优势,能够根据设备的实际需求,随时打印出所需的配品备件。即使没有原始的设计图纸,也可利用三维扫描技术对损坏的备件进行扫描建模,再通过 3D 打印实现备件的复制。3D 打印技术能够为企业的生产运营提供坚实的保障,助力企业降低成本、提高生产效率,在激烈的市场竞争中占据优势地位。

-

产品原型快速迭代

3D 打印技术彻底改写了产品原型制作的规则,不仅能快速验证设计的可行性,还能对原型进行功能测试,及时发现并解决问题。与传统制作方式相比,3D 打印让产品开发周期大幅缩短,从最初的数月缩短至数周甚至更短,设计迭代速度显著提升,能更快地将新产品推向市场,抢占先机。

-

工装夹具的定制革命

3D 打印技术为工装夹具的制作带来了革命性的变革。针对特定的装配工艺,工程师利用 3D 打印技术,快速设计并制造出专用的夹具。这些夹具能够精准定位零部件,确保装配的准确性与一致性,有效提高了生产效率。与传统制造的工装夹具相比,3D 打印的工装夹具制作周期从数周缩短至数天,成本降低了91%,且能根据实际生产需求随时进行优化和改进。

-

模具制造的创新突破

3D 打印技术的出现,为模具制造领域注入了新的活力。它能实现复杂模具的快速制造,突破传统设计限制,提高模具设计质量;通过减少加工工序和材料浪费,降低了模具制造成本;快速迭代和优化的能力,使模具能够更好地适应产品的更新换代,提升了生产效率和企业的市场响应能力 。尤其在在热流道一体化制造和随形水路设计方向。

-

设备配品备件的强力补给

3D打印为解决设备配品备件供应难题提供了全新的思路和方案。它具有按需制造、快速响应的独特优势,能够根据设备的实际需求,随时打印出所需的配品备件。即使没有原始的设计图纸,也可利用三维扫描技术对损坏的备件进行扫描建模,再通过 3D 打印实现备件的复制。3D 打印技术能够为企业的生产运营提供坚实的保障,助力企业降低成本、提高生产效率,在激烈的市场竞争中占据优势地位。

3D打印技术优势

多领域深耕,所以值得信任

-

成本效益最大化

3D打印通过三大核心优势实现成本效益最大化:其"增材制造"特性将材料利用率提升至90%以上,大幅降低材料成本;完全省去了传统制造中昂贵且耗时的模具开发费用;同时在小批量生产中相比传统工艺可降低30%-50%的成本,使小规模生产同样具备卓越的经济性。

3D打印通过三大核心优势实现成本效益最大化:其"增材制造"特性将材料利用率提升至90%以上,大幅降低材料成本;完全省去了传统制造中昂贵且耗时的模具开发费用;同时在小批量生产中相比传统工艺可降低30%-50%的成本,使小规模生产同样具备卓越的经济性。

-

设计自由度高

3D打印技术通过摆脱传统模具和工艺的束缚,实现了前所未有的设计自由度,能轻松制造出具有复杂几何形状、内部晶格和异形曲面的产品,从而极大地激发了设计师的创造力,并支持设计的快速迭代与优化,显著加快了产品创新步伐。

3D打印技术通过摆脱传统模具和工艺的束缚,实现了前所未有的设计自由度,能轻松制造出具有复杂几何形状、内部晶格和异形曲面的产品,从而极大地激发了设计师的创造力,并支持设计的快速迭代与优化,显著加快了产品创新步伐。

-

生产周期缩短

3D打印通过快速原型制作、即时工装夹具生产、大幅缩短模具制造周期以及按需快速供应备件,全面压缩了从产品开发到生产维护的各环节时间,从而显著缩短整体生产周期,并有望推动供应链向更高效、灵活的分布式按需制造模式发展。

3D打印通过快速原型制作、即时工装夹具生产、大幅缩短模具制造周期以及按需快速供应备件,全面压缩了从产品开发到生产维护的各环节时间,从而显著缩短整体生产周期,并有望推动供应链向更高效、灵活的分布式按需制造模式发展。

从相关案例中了解更多

与灵图互动一起

触碰现在,感知未来

027-81803001

联系邮箱:

service@lingtuvr.com

联系地址:

武汉市东湖高新技术开发区大学园路2号徽商大厦B座

企业公众号