行业痛点

-

研发周期长且成本高昂

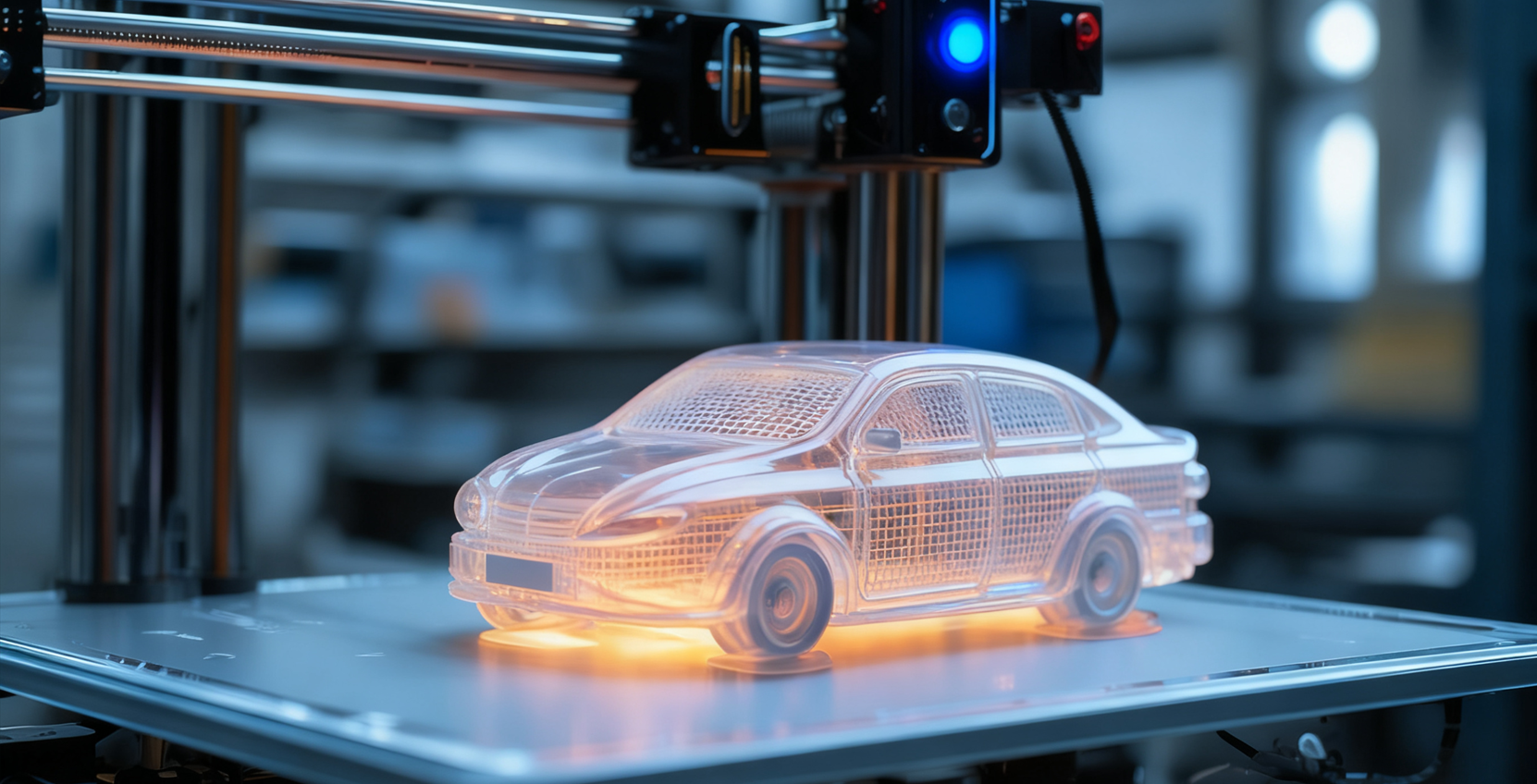

在汽车行业,新车研发依赖传统的开模工艺制作原型,单套模具成本可达数十万至百万元,且制作周期长达数月。一旦设计需要修改,前期投入的模具费用和时间成本便全部损失,严重拖慢了新车的研发速度。

-

传统加工方式存在材料与结构局限

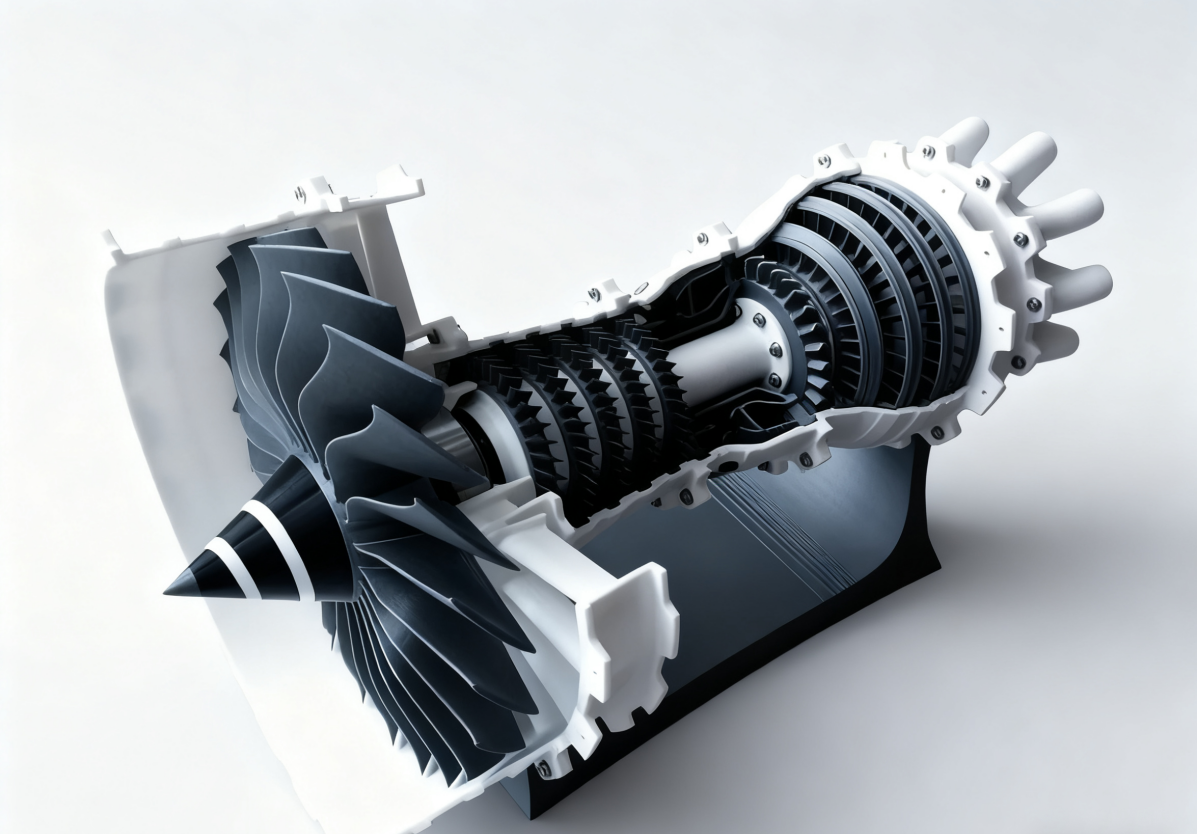

在航天航空领域,为制造能承受极端环境的部件,传统切削加工会造成大量昂贵材料的浪费。同时,该工艺难以实现复杂的一体化、轻量化结构设计,导致最终部件重量增加,从而显著提高了航天器的发射成本与飞机的飞行成本。

-

关键部件性能与可靠性难以精准控制

两大领域对关键部件的可靠性要求都极为苛刻。然而,在传统制造工艺下,部件的力学性能(如强度、稳定性)难以得到精准和一致的把控,这给产品带来了潜在的安全风险,始终是行业面临的一大挑战。

-

研发周期长且成本高昂

在汽车行业,新车研发依赖传统的开模工艺制作原型,单套模具成本可达数十万至百万元,且制作周期长达数月。一旦设计需要修改,前期投入的模具费用和时间成本便全部损失,严重拖慢了新车的研发速度。

-

传统加工方式存在材料与结构局限

在航天航空领域,为制造能承受极端环境的部件,传统切削加工会造成大量昂贵材料的浪费。同时,该工艺难以实现复杂的一体化、轻量化结构设计,导致最终部件重量增加,从而显著提高了航天器的发射成本与飞机的飞行成本。

-

关键部件性能与可靠性难以精准控制

两大领域对关键部件的可靠性要求都极为苛刻。然而,在传统制造工艺下,部件的力学性能(如强度、稳定性)难以得到精准和一致的把控,这给产品带来了潜在的安全风险,始终是行业面临的一大挑战。

解决方案 应用行业

-

提升研发速度,降低试错成本

3D打印通过快速原型制造、免去开模环节实现设计快速迭代,将汽车研发周期从数月缩短至数天,迭代成本降低50%;在航天领域更是将关键部件研发周期从12个月压缩至4个月,以0.1mm的高精度实现复杂结构成型,显著提升了研发效率并大幅降低了试错成本。

-

减重降耗,提升性能

3D打印通过实现复杂轻量化结构,在汽车与航空航天领域取得显著成效:不仅使特斯拉后底板减重30%并提升刚性20%,更为NASA探测器实现40%的部件减重,同时在空客飞机上实现15%的减重效果,每年节省数百万美元燃油成本,成功实现了减重降耗与性能提升的双重目标。

-

助力关键部件制作

3D打印通过高温合金材料与一体化成型技术,在汽车与航空航天发动机关键部件制造上取得突破:不仅使保时捷增压器叶轮强度提升25%,更为航空发动机燃烧室实现冷却效率提升30%与寿命延长50%,同时助力SpaceX火箭喷管承受3000℃极端环境,显著提升了动力系统的性能与可靠性。

-

个性化需求定制

3D打印凭借其无需开模、快速响应的特性,成功实现了汽车与航天领域的个性化定制:在汽车领域让用户72小时内获得专属部件,既满足个性需求又控制成本;在航天领域则实现小批量定制部件的快速生产,大幅缩短测试周期,推动了生产模式从大规模标准化向柔性定制化的重要转变。

-

提升研发速度,降低试错成本

3D打印通过快速原型制造、免去开模环节实现设计快速迭代,将汽车研发周期从数月缩短至数天,迭代成本降低50%;在航天领域更是将关键部件研发周期从12个月压缩至4个月,以0.1mm的高精度实现复杂结构成型,显著提升了研发效率并大幅降低了试错成本。

-

减重降耗,提升性能

3D打印通过实现复杂轻量化结构,在汽车与航空航天领域取得显著成效:不仅使特斯拉后底板减重30%并提升刚性20%,更为NASA探测器实现40%的部件减重,同时在空客飞机上实现15%的减重效果,每年节省数百万美元燃油成本,成功实现了减重降耗与性能提升的双重目标。

-

助力关键部件制作

3D打印通过高温合金材料与一体化成型技术,在汽车与航空航天发动机关键部件制造上取得突破:不仅使保时捷增压器叶轮强度提升25%,更为航空发动机燃烧室实现冷却效率提升30%与寿命延长50%,同时助力SpaceX火箭喷管承受3000℃极端环境,显著提升了动力系统的性能与可靠性。

-

个性化需求定制

3D打印凭借其无需开模、快速响应的特性,成功实现了汽车与航天领域的个性化定制:在汽车领域让用户72小时内获得专属部件,既满足个性需求又控制成本;在航天领域则实现小批量定制部件的快速生产,大幅缩短测试周期,推动了生产模式从大规模标准化向柔性定制化的重要转变。

3D打印技术优势

多领域深耕,所以值得信任

-

实现降本增效,缩短研发周期

3D打印通过"设计即生产"模式,在汽车与航天领域实现显著效益:无需模具节省大量成本,研发周期缩短30%-50%以上,材料利用率从30%提升至90%,全面达成降本增效目标。

3D打印通过"设计即生产"模式,在汽车与航天领域实现显著效益:无需模具节省大量成本,研发周期缩短30%-50%以上,材料利用率从30%提升至90%,全面达成降本增效目标。

-

突破结构限制,释放设计潜力

3D打印技术使设计师彻底摆脱传统制造工艺的束缚,能够轻松实现以往难以加工的复杂结构,从而创造出性能更优、重量更轻的创新产品,为汽车与航天航空领域的技术突破释放了巨大设计潜力。

3D打印技术使设计师彻底摆脱传统制造工艺的束缚,能够轻松实现以往难以加工的复杂结构,从而创造出性能更优、重量更轻的创新产品,为汽车与航天航空领域的技术突破释放了巨大设计潜力。

-

提升部件性能,保障安全可靠

3D打印通过致密化成型和一体化制造工艺,显著提升部件结构的完整性与力学性能,消除了传统焊接的应力集中问题,从而大幅增强了关键部件的可靠性与使用寿命,为汽车安全与航空航天器的稳定运行提供了坚实保障。

3D打印通过致密化成型和一体化制造工艺,显著提升部件结构的完整性与力学性能,消除了传统焊接的应力集中问题,从而大幅增强了关键部件的可靠性与使用寿命,为汽车安全与航空航天器的稳定运行提供了坚实保障。

-

灵活响应需求,适应市场变化

3D打印凭借其数字化制造特性,无需调整生产线即可通过修改三维模型快速响应个性化定制与小批量多品种需求,显著提升了汽车与航天航空领域的市场应变能力,并推动该技术从试点应用向规模化发展,为行业持续创新注入活力。

3D打印凭借其数字化制造特性,无需调整生产线即可通过修改三维模型快速响应个性化定制与小批量多品种需求,显著提升了汽车与航天航空领域的市场应变能力,并推动该技术从试点应用向规模化发展,为行业持续创新注入活力。

从相关案例中了解更多

与灵图互动一起

触碰现在,感知未来

027-81803001

联系邮箱:

service@lingtuvr.com

联系地址:

武汉市东湖高新技术开发区大学园路2号徽商大厦B座

企业公众号