1.项目背景

随着科技的发展,新一轮科技革命和产业变革正孕育兴起,以“智能制造”为主导的“工业4.0”、“工业互联网”-第四次工业革命已经来临。为此,各国先后提出了工业40、工业互联网、先进制造伙伴计划以及中国制造2025等先进制造战略与模式。

同时,物联网、大数据、云计算以及人工智能等先进技术为智能制造的实现提供了强有力的支撑。然而,在智能制造的实践过程中,始终面临一个瓶颈问题—信息空间与物理空间的交互与融合,为此提出了数字孪生(DigitalTwin、)的解决方法。

2.数字孪生概念

数字孪生是充分利用物理模型、传感器实时数据、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成联动,反映相对应的实体装备的全生命周期过程。数字孪生系统本质上是一个由物理实体与孪生模型结合成的、可进行连续过程优化的功能系统。因此,数字孪生也是信息物理系统的核心技术之一。

数字孪生技术已被应用于产品设计、产线运维、产线规划中,开发数字孪生系统有助于企业加速新品上市时间,优化产线运营效率、改善生产不足,开发新的经营模式,进而提高收益。

3.项目介绍

项目所在集团是汽车零部件行业的领军企业,为响应智能制造发展战略,顺应汽车行业发展的时代潮流,该集团引入数字孪生、5G与AI等新兴技术,全面实现未来工厂智能化、人文化建设,致力于工业4.0的一个新标杆。

4.打破信息孤岛,覆盖全流程的数字化工厂解决方案

数字化工厂是指,将原料进厂到成品出厂的整个生产环节中产生的信息通过传感器采集并上传到系统,系统对这些数据进行展示,并针对生产效率、设备情况、产品质量等信息进行分析,为工厂的生产管理和决策提供数据支持。

数字孪生系统改变传统数控设备单机通信方式,可实现各智能生产系统的数据打通、设备的集中控制管理,实时展示工厂重要监测数据,帮助工厂设备资源优化配置和重组,提高车间透明化能力,大幅提高工厂效率。

5.数字孪生系统功能

汽车零部件制造工厂数字孪生系统建设过程中,灵图互动以数字孪生核心技术为其提供平台服务能力,打造的数字孪生可视化平台将提供关键信息集中显示和工厂全局高度管控能力,从生产、经营、人员、监控等层面实现工厂的整体管理。

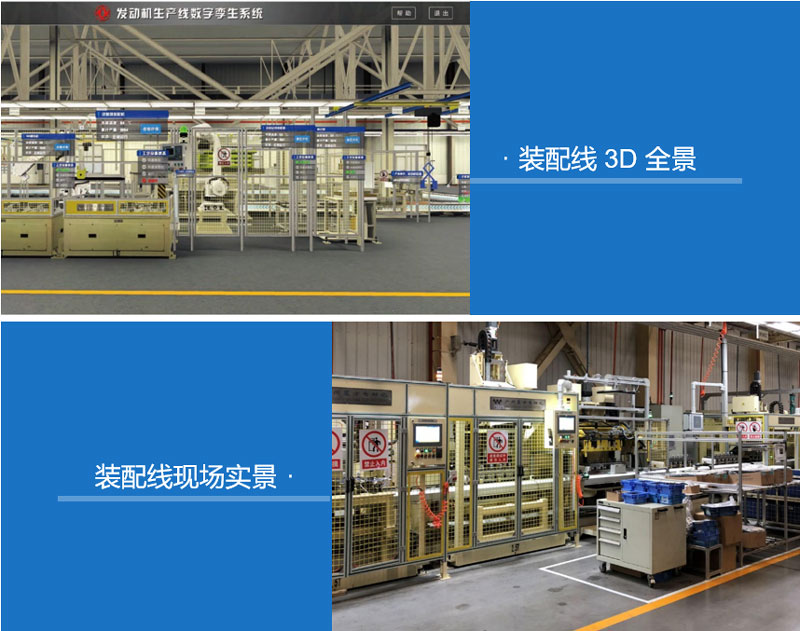

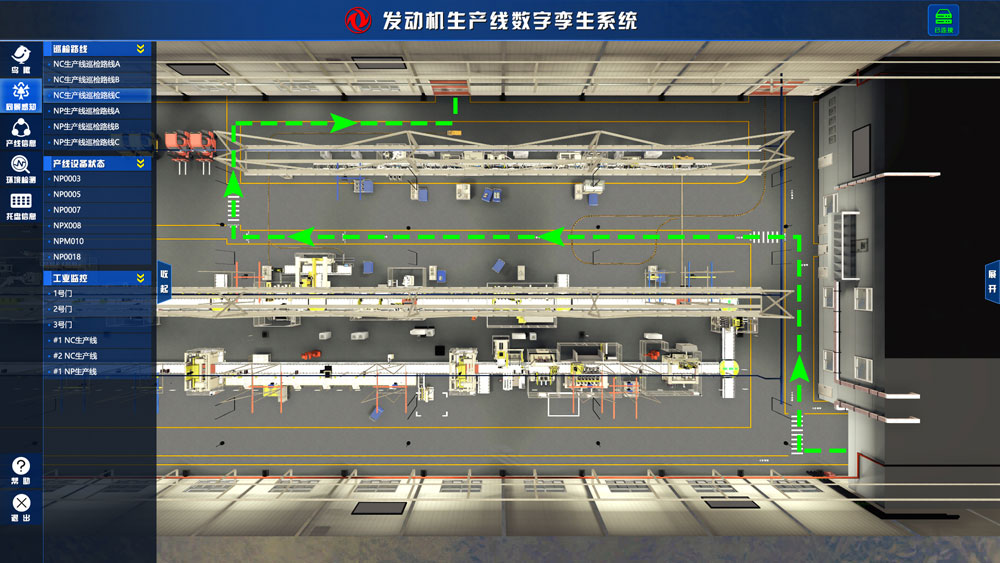

5.1 工厂全局仿真

系统通过车间内建筑内部结构、注塑、组立、涂装、物流等各个流水线、各类设备的精细建模,仿真生产动作,还原车间生产原貌,通过对接数据中台实时呈现丰富的各类指标专题模块,全面呈现车间的作业实况。

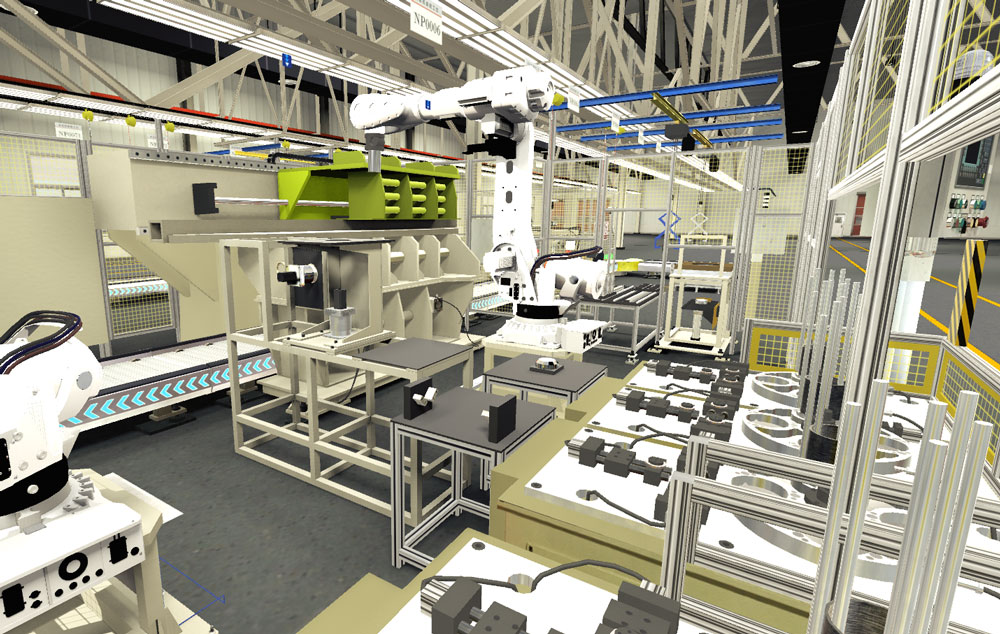

5.2 设备运行状态监测

平台对工厂、生产线及关键设备等进行仿真建模,达到1:1精细化要求。针对关键设备,设备模型同时关联到实际设备,实现虚实结合,实际设备的启停、运转与设备模型实现同步,能够在三维场景中直接获取现实设备的实时状态。

生产过程中,如果设备出现故障,平台将即时反馈,以设备高亮形式提醒工作人员,并进行设备维修跟踪,减小设备宕机等故障造成的损失。

5.3 工艺流程仿真

按照工序差异,生产车间可划分为注塑、立库、涂装、组立和物流5个模块。数字孪生可视化平台全方位展示各个工序模块的工艺流程,来料、设备工作、完成这一系列环节都在平台中实现实时映射。以单台注塑机为例,实时准确通过对单台注塑机的精细仿真,展显注塑生产的工艺动作全流程。

5.4 工厂运营管理

数字孪生可视化平台整合工厂运营信息,进行集中统一呈现。对接设备管理系统、MES系统、品质检测系统等多个系统,经过大数据分析和处理,以简易化和多样化的方式在平台中进行展现。运营用户摆脱繁多、离散的子系统,通过一张大屏就可了解工厂整体运营情况。

5.5 人员管理

平台设置人员管理模块,是为了全面且快速的掌握车间全体员工的状态,提升员工管理效率,以及更好地贯彻对员工的关怀理念。

人员管理模块将统一显示所有车间当前产线上工人和班组人员信息情况。包含员工在岗信息、员工KPI、班组荣誉、信息公告、员工心情和人员实时定位信息等。