1. 建设背景

随着信息技术的迅速发展,“工业 4.0”以及“工业互联网”等概念的提出,标志着以智能制造为目标的第四次工业革命已经到来。

智能制造的核心目标是通过精确的过程状态追踪和完整的实时数据获取来监控产品全生命周期,进而实现物理世界与信息世界的互联互通。

工业机器人的应用是实现智能制造不可或缺的主要环节。近年来,工业机器人技术应用得到了较大的发展,但也存在了一系列问题。例如,生产车间的工业机器人种类较多,在构建数字化系统时需要针对不同设备单独研发设备的接入方法,而且维护需要分别进行,耗费了大量的时间和人力成本;同时对于一些老旧的设备其本身无法接入数字化系统。

在此背景下,数字孪生技术的引入,可以很好地实现了不同设备统一接入数字化系统的愿景。工业机器人数字孪生系统依托数字孪生技术,对参与生产过程的主要要素进行1:1数字化建模,同时将获取到的数据映射到数据实体模型上。通过孪生数据的映射,为整个数字孪生系统的构建提供了核心支撑。所使用的OPC UA 技术完成异构设备的数据采集有效地解决了车间设备之间信息孤立的问题,对构建数字化、智能化、信息化的现代先进车间具有重要意义。

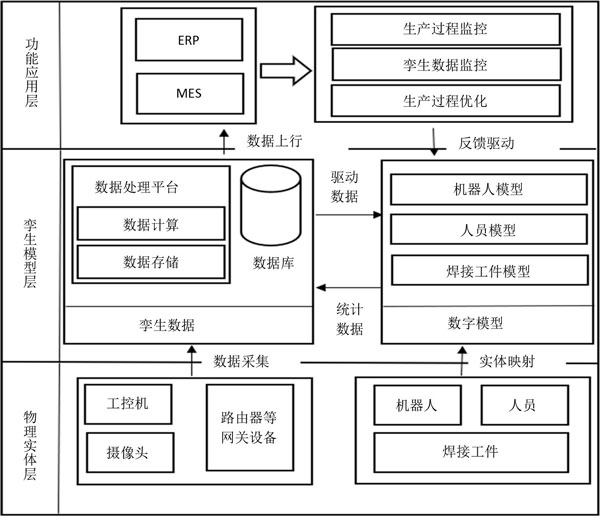

2. 工业机器人数字孪生系统架构

工业机器人数字孪生系统针对单个机器人构建单元级数字孪生系统,作为复杂车间的基本单元,具备数字孪生系统的全部模块,即物理实体层模块、孪生模型层模块以及功能应用层模块。

2.1 物理实体层

作为工业机器人数字孪生系统的基础,是物理实体的集合。主要包括生产设备实体、数据采集与传输功能部件实体和操作人员实体三部分。

其中,生产设备实体主要包括工业机器人、机器人电气控制柜、滑轨式运载龙门以及产品工件等实体;

数据采集与传输功能部件实体主要包括工控机、球形摄像头、可编程逻辑控制器(PLC)以及路由器等网关设备和无线大屏等展示设备;

操作人员实体则为设备操作管理人员。

三部分实体相互结合,实现了对工件产品的工业以及机器人在工件工业加工过程中的数据采集和应用。

2.2 孪生模型层

作为工业机器人数字孪生系统的核心,主要由数字模型和孪生数据构成。

数字模型是对工业机器人作业生产过程的实体映射,真实反映了生产过程中机器人和工件等物理实体的位置、行为和状态特征。

孪生数据是指由生产活动中机器人等物理实体产生的数据以及由功能应用层反馈到数字模型后产生的融合衍生数据。

此两部分结合而成的孪生模型是对工业机器人生产过程的数字化构建,通过构建的虚拟数字空间完成对物理空间工业机器人生产活动的再现,在虚拟空间的模型对生产活动的模拟和迭代优化,进而对物理空间生产活动再决策。

2.3 功能应用层

作为工业机器人数字孪生系统的服务,根据物理实体层和孪生模型层的虚实交互以及数据采集到的孪生数据,提供对生产过程的监控、优化以及物理实体层设备的维护等服务。

3. 工业机器人生产过程数字孪生建模

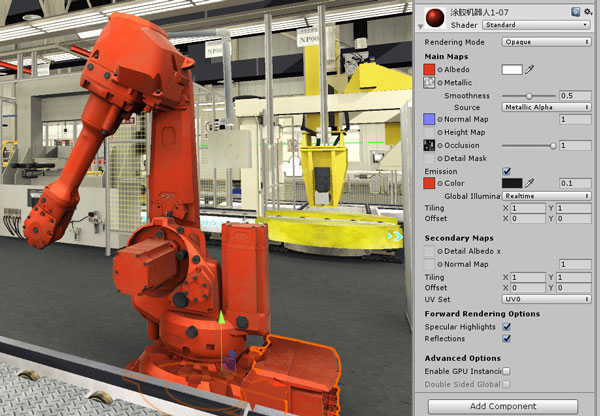

基于用户实景,运用数字孪生技术对主要涉及到的生产要素(工业机器人设备、操作人员、作业工件等)进行1:1 3D数字化建模,复现真实工作流程。

3.1 工业机器人设备

在构建工业机器人设备数字孪生模型时,为了确保其空间尺寸及动作行为与物理实体的一致性,需要基于物理实体进行真实映射,同时还需要具备实时获取实体数据、运动控制、信号处理等功能,实现虚实交互。

3.2 操作人员

操作人员数字孪生建模主要涉及人员的位置以及动作,利用生产监控功能实时定位人员空间位置以及动作,并实时更新人员数据。

3.3 作业工件

在整个生产作业工艺中,针对不同工位,有不同的作业工件,其几何形态各异,同时在一个完整的作业流程中,一个工件还伴随着产品编号,订单号等信息。通过信息数据接口将此类数据存储于模型的虚拟标签中。最后还需要定义其生产活动的演变过程,根据其提供的数据,确定工件的完成情况。

4. 工业机器人生产过程实时数据获取

工业机器人生产过程实时数据获取,主要包含数据通信网络架构搭建、数据孪生模型构建和获取两部分内容。

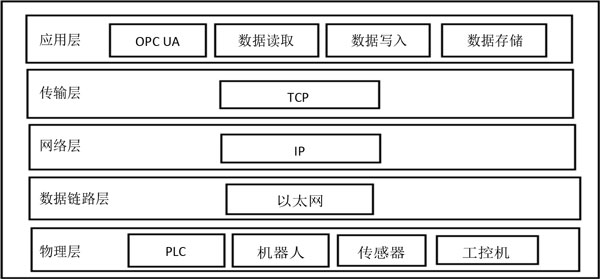

4.1 数据通信网络架构

数据通信网络架构主要涵盖:物理层、数据链路层、网络层、传输层、应用层。

整个网络通信架构的物理层包括以工业机器人,PLC,工控机,传感器,以及电缆线,网线等设备。

数据链路层则使用以太网协议,满足数据传输速率快与数据流量大的要求。

网络层与传输层使用的是 TCP/IP 协议。

数据应用层,采用OPC UA 协议作为应用层的数据协议,将自动采集的数据以一定的格式传输给客户端,实现数据的传输。

4.2 数据的模型构建和获取

由数据通信网络架构可得知全部的底层实体数据都通过 OPC UA 服务器获取,而为了更便捷的获取各个底层设备的数据,需要在服务器上对采集的设备实行模型的构建。由于生产车间的设备实体众多,且可能存在多个同一类型的设备,因此本文建议采用对象–节点的方式进行建模。

数据的获取首先需要实现工控机与OPC UA 服务器建立连接。通过使用以太网将服务器连接到交换机上,进而连接到工控机上。同时根据服务器的 IP 地址将工控机的 IP 设置到与服务器同一网段。然后在数字孪生系统的通信模块中,通过获取本机 IP 与服务器的 URL 进行连接。当连接建立以后通过服务器句柄以及客户端句柄两个参数确定服务器对象以及客户端对象。最后通过服务器的节点地址获取数据。为了实现实时的获取数据,在数字孪生系统中通过使用订阅的方式来触发读取数据的事件。每当订阅的数据节点发生变化时,将触发读取事件,然后调用读取函数,将对应地址的数据节点数据再次读取。

5. 生产过程实时映射

要构建工业机器人数字孪生系统,除了对生产过程数字孪生建模与生产过程实时数据获取外,还需要在数字空间中完成孪生模型对物理实体的映射,通过虚实交互以达到以虚控实目的。所以我们需要对生产设备、操作人员及作业工件三部分进行实时映射。

5.1 设备

通过对机器人的运动轨迹,位置信息,动作类型以及状态信息进行映射。其映射主要通过机器人实体的驱动信号和驱动数据完成。包括机器人的运动驱动数据、动作驱动信号。

5.2 操作人员

对操作人员的身份信息、空间位置以及操作动作等进行映射,实现对人员的数字可视化管理。

5.3 作业工件

工件贯穿整个生产过程,对工件生产过程的实时映射,展现了工件的完整演化过程。在工业机器人数字孪生系统中对工件的工艺数据、作业数据、作业质量数据等进行映射,并对采集的大量工件数据进行统计与分析,为明智决策提供有力的数据支撑。