在工程建设领域,原位制造技术通过直接在目标位置完成材料合成与产品构建,突破了传统制造模式对场地、运输及人工经验的依赖。其核心在于利用现场资源实现“所建即所需”的精准制造,尤其适用于地质条件复杂、施工空间受限的工程场景。而原位制造数字孪生技术,则将这一理念与数字化技术深度融合,通过构建物理制造过程与虚拟数字模型的实时交互体系,为复杂工程场景下的智能制造提供了全新解决方案。

1. 虚实融合:数字孪生的技术底座

原位制造数字孪生技术的本质,在于建立物理空间与数字空间的双向映射机制。系统首先通过高精度三维地质建模、施工环境动态仿真及制造工艺数字孪生体构建,形成覆盖地层结构、水文条件、空间限制等要素的数字化基座。

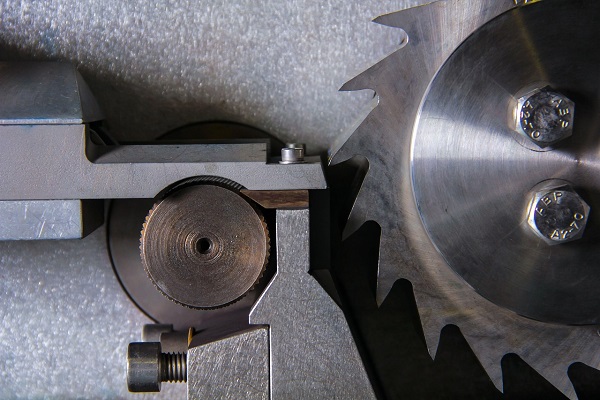

在此基础上,集成有限元分析(FEA)、计算流体力学(CFD)等算法,对钢管制造过程中的应力分布、焊接变形、材料流动等关键物理行为进行仿真预测。这种虚实融合机制使工程人员可在数字空间预先验证施工方案,优化场地布局与工艺参数,从源头规避现场协调难题。

2. 动态优化:数据驱动的智能决策

传统制造模式中,工艺调整依赖人工经验与现场试错,而原位制造数字孪生系统通过实时数据流与仿真模型的闭环交互,实现了制造过程的动态优化。系统部署的边缘计算节点可采集焊接参数、材料形变、环境温湿度等关键指标,通过机器学习算法构建工艺参数与质量特征的映射关系。

当实际制造数据与数字孪生体预测值产生偏差时,系统自动触发仿真反演,生成调整建议并推送至现场设备。例如在钢管卷制环节,系统可根据钢板材质特性与轧制力数据,实时修正卷制路径参数,将焊接残余应力控制在设计阈值内。

3. 安全环保:虚拟验证的预防式管理

针对复杂工程环境中的安全风险,数字孪生技术构建了多层级防护体系。

在施工规划阶段,系统通过人员行为仿真与危险源识别算法,预判高空作业、吊装碰撞等施工典型风险场景,生成最优作业路径与安全防护方案。

在制造执行阶段,基于AR技术的数字孪生体可叠加显示设备运行状态、气体浓度监测等实时数据,当监测到有害气体浓度超标或设备异常振动时,自动启动应急预案并指导人员撤离。这种预防式管理模式使安全事故发生率显著降低,同时通过精确控制焊接能耗与材料利用率,契合绿色建造的可持续发展要求。

随着数字孪生技术与原位制造模式的深度融合,工程建造正从“经验驱动”迈向“模型驱动”的新阶段。通过构建物理空间与数字空间的共生系统,原位制造数字孪生技术不仅解决了传统施工的痛点,更开辟了智能建造的新路径。未来,随着AI算法的持续进化与多源数据融合能力的提升,这一技术将在更多工程领域展现其变革潜力,推动基础设施持续迈向高质量发展。

推荐案例:灵图互动新材料生产数字孪生系统