随着汽车制造业向智能制造的深度转型,零部件装配环节作为直接影响产品质量与生产效率的关键节点,正面临多品种柔性生产、故障快速响应、成本精准控制等多重行业挑战。为破解这些痛点,汽车零部件装配线数字孪生系统凭借其独特的虚实联动能力脱颖而出。

汽车零部件装配线数字孪生系统通过传感器实时采集物理装配线数据,构建与实际场景完全映射的动态虚拟模型,实现从装配流程规划、生产过程监控到设备维护的全环节智能协同,为汽车零部件装配环节的效能升级提供了核心技术支撑。

1. 汽车零部件装配线数字孪生系统介绍

汽车零部件装配线数字孪生系统是在计算机环境中构建的与物理装配线完全映射的虚拟模型。它并非单纯的三维可视化图像,而是可实时同步实际生产状态的动态系统:借助传感器采集物理装配线的实时数据,在虚拟空间中完整复现装配全流程。

该系统的技术核心在于“虚实联动”的双向机制:物理装配线的任何状态变化,都会实时同步至虚拟模型;反之,通过对虚拟模型的数据分析与流程优化,所得方案又能反向指导实际生产。这种闭环交互,让整个装配流程的透明度与可控性实现质的提升。

2. 汽车零部件装配线数字孪生系统应用价值

在汽车零部件装配的全生命周期中,数字孪生的效能贯穿规划、生产、维护等关键环节:

2.1 规划阶段:降低试错成本

工程师无需依赖实体产线,即可在虚拟环境中对装配流程进行仿真推演,从而测试不同设备布局的合理性、验证机器人手臂的作业范围、优化操作人员的移动路径。这种“先仿真后建设”的模式,不仅大幅降低了实体产线的投资风险,还能将产线调试周期显著缩短。

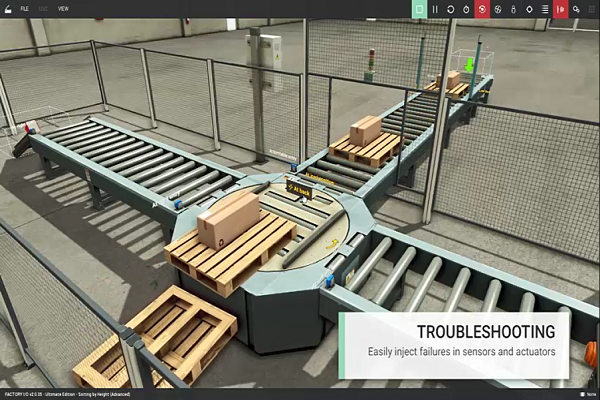

2.2 生产阶段:实现智能监控

数字孪生系统如同装配线的 “智能中枢”,管理人员通过虚拟模型可实时掌握核心数据:设备运行效率、订单完成进度、每批次零部件的质量检测结果等。一旦某一环节出现异常(如机器人卡顿、螺丝拧紧力矩偏差),系统会即时触发预警,助力工作人员快速定位故障点,避免问题扩大化。

2.2 维护与培训:降本增效双驱动

基于设备运行数据的持续分析,系统可预测零部件的潜在故障时间节点(如传送带轴承磨损周期),提前制定维护计划,彻底改变“故障后维修”的被动模式,减少突发停机造成的生产损失。此外,新员工还能通过虚拟模型进行实操培训,在不干扰实际生产的前提下熟悉流程,降低培训成本。

随着 5G、人工智能、边缘计算等技术的持续演进,数字孪生在汽车装配线的应用将更深入:未来的虚拟模型不仅能映射单条装配线,还可实现多工厂、多区域的全局协同,甚至与汽车设计、供应链系统联动,构建“设计-装配-交付”的全链条数字生态。

汽车零部件装配线数字孪生系统将为智能制造开辟更多可能,帮助企业在个性化需求与效率提升的平衡中找到最优解,在日趋激烈的市场竞争中构筑属于自己的核心优势。

推荐案例:灵图互动汽车总装车间数字孪生系统