随着智能制造浪潮席卷全球,5G技术以其高速率、低时延、大连接的特性,逐渐成为汽车工业的数字化转型的关键助力。结合数字孪生技术,构建一个高度协同、智能化的生产环境,已成为提升汽车工厂竞争力的关键路径。5G汽车工厂数字孪生协同是数字孪生智能生产车间的核心部分,通过虚拟与现实的无缝融合,推动汽车制造业不断迈向新高度。

1. 高精度三维建模仿真

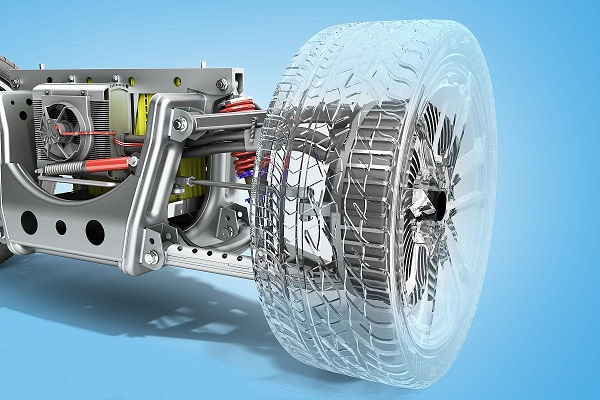

5G汽车工厂数字孪生协同的基石在于三维孪生模拟技术。依托先进的数字孪生与三维可视化技术,我们能够对实体工厂园区内的每一栋建筑、总装车间的每一寸空间、生产线上的每一台设备乃至操作人员的每一个动作,进行1:1的数字化复刻,让生产全流程可预测、可分析。

通过与实时生产数据的深度对接,三维模型被赋予了生命力,能够根据实际生产情况动态调整,形成虚实之间的交互联动。这种能力使得管理人员无需亲临现场,即可对生产状态了如指掌,提前发现潜在问题,优化生产计划,确保生产效率和产品质量。

2. 全方位数据驱动监控

数字孪生系统的的数据监控与显示能力是车间运维的重要依靠。5G汽车工厂数字孪生协同根据生产监控数据的类型及展示需求,灵活采用三维场景标签显示与二维界面显示两种方式,确保关键信息一目了然。汇总类数据通过二维界面直观展示,便于快速获取整体生产概况;而设备实时运行的关键数据、启停信号及报警信号,则通过三维场景中的标签和颜色变化进行高亮显示,实现异常情况的即时预警。

通过与现有上位监控数据的无缝对接,数字孪生系统能够直接调用数据源,无论是通过数据库共享还是OPC Server方式,都能高效、准确地获取现场数据及信号,并将其实时推送到三维场景中,为生产决策提供坚实的数据支撑。

3. 三维可视化异常管理

5G汽车工厂数字孪生协同具备卓越的异常管理能力。通过与MES/PLC系统的深度集成,系统能够实时接收设备异常报警信号,并在三维场景中以变色显示、镜头定位和视频监控画面切换等方式,直观展示报警设备的位置及状态,实现异常报警的三维可视化提醒。

一旦异常情况得到解除,系统立即恢复对应三维模型的正常显示状态,确保生产监控的准确性和时效性。此外,系统还提供了详细的异常报警信息管理功能,包括报警记录查看、关联三维模型定位等,帮助维修人员迅速定位问题,缩短故障处理时间,提升生产线的稳定性和可靠性。

5G汽车工厂数字孪生协同方案中的数字孪生智能生产车间,以其精准的三维模拟、全面的数据监控、高效的异常管理能力,为汽车制造业的智能化转型提供了强力支撑,引领着汽车工业向更加高效、灵活、可持续的未来迈进。

推荐案例:灵图互动汽车总装车间数字孪生系统