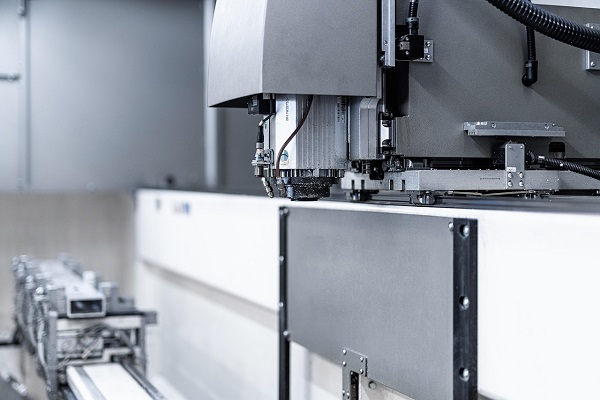

数控机床作为工业生产的核心装备,其运行稳定性与健康状况对生产效率、产品精度以及企业运营成本均产生直接影响。数控机床数字孪生健康管理系统构建了一个与物理机床全要素、全生命周期相对应的虚拟模型,实现机床运行状态的实时感知、动态模拟、健康评估与智能决策,从而有效解决了传统机床健康管理过度依赖人工巡检与事后维修的问题,克服了响应滞后、预判准确率低、资源浪费等弊端,为机床健康管理开辟了全新的技术路径。

1. 实时数据映射与动态虚拟仿真

实时数据映射的关键在于建立物理机床与虚拟模型之间的“数据镜像”通道。数控机床数字孪生健康管理系统通过在机床主轴、导轨、伺服电机等关键部件部署振动、温度等多类型传感器,实时采集运行参数,并经由工业以太网传输至数据平台,同步驱动虚拟模型更新。

虚拟模型精确复刻机床的几何结构、运动关系与物理属性,能够精准模拟不同工况下的运行行为,例如切削作业时主轴转速的变化、刀具轨迹以及部件的热变形过程,为健康分析与故障排查奠定坚实基础。

2. 多维度健康状态评估

数控机床数字孪生健康管理系统突破了传统单一参数、经验判断的局限,构建了多维度、数据驱动的健康评估体系。系统结合机床的设计参数(如额定转速、最大负载等)、历史运行数据(如故障记录、维护周期等)以及实时数据,从多个维度对机床的健康状态进行量化评估。评估结果以0-100分的“健康指数”呈现,并生成详细报告,明确指出潜在问题,为制定维护策略提供科学依据。

3. 故障预警与根因定位

故障预警与根因定位是实现“预测性维护”的关键环节。系统利用历史与实时数据训练故障预警模型,当监测参数(如主轴振动幅值)出现异常且符合故障特征时,立即触发声光、短信、弹窗等多种形式的预警,并预测故障发生的时间窗口。

系统的显著优势在于根因定位的精准性:预警触发后,利用虚拟模型的逆向追溯能力,结合切削参数、环境温度等工况数据,深入排查故障原因,准确定位根因,避免盲目更换部件,从而缩短排查时间、降低维护成本。

4. 维护方案智能生成与优化

系统基于健康评估与预警信息,结合内置的维护知识库以及当前生产任务,自动生成兼顾维护效果与生产影响的维护方案,明确备件型号、工具、工时及预算。

在维护前,技术人员可在虚拟模型中模拟维护流程,检查步骤疏漏、工具适配性等问题,规避潜在风险;系统也支持复盘历史方案,从而进一步优化维护策略,提升维护效率与经济性。

5. 全生命周期数据追溯与管理

在传统模式下,机床各阶段的数据分散存储,形成“信息孤岛”。数控机床数字孪生健康管理系统通过构建机床数字孪生档案,集中存储并实时更新机床的基础信息、运行数据、维护数据及故障数据。

技术人员可通过该档案追溯机床任意阶段的状态信息,为设备选型、改造、报废等决策提供有力支撑;全生命周期数据还可为制造商优化部件设计提供依据,推动制造业的现代化转型。

数控机床数字孪生健康管理系统打破了传统管理模式的局限,实现了从“事后维修、定期维护”向“预测性维护、智能化管理”的跨越,有效提升了机床的稳定性、延长了使用寿命、降低了维护成本,为制造业的智能化转型提供了有力支撑。随着数字孪生、人工智能等技术的深度融合,该系统的功能将持续升级,在智能制造领域发挥更大的价值。

推荐案例:灵图互动智慧工厂数字孪生解决方案