汽车零部件生产线在现代化发展的进程中,面临着多品种混线生产、柔性制造需求激增及质量控制精度提升等挑战,通过数字孪生技术构建物理生产线的全要素虚拟映射,实现生产过程的实时同步、全流程可视化与智能决策支持,逐渐成为企业工厂的优先选择。汽车零部件生产线数字孪生仿真平台以高精度三维建模为基础,融合物联网实时数据与多系统集成能力,打造覆盖全零部件生产线的全链条管理体系,不仅推动生产过程透明化、可控化,更通过数据深度挖掘与算法优化,驱动生产线向柔性化、智能化、绿色化方向演进,为制造业转型升级提供关键技术支撑。

1. 实时监控与全流程可视化

汽车零部件生产线数字孪生仿真平台通过高精度三维建模技术实现车间环境1:1动态孪生,结合物联网实时数据流,完成物理生产线与虚拟模型的毫秒级同步。三维动态映射系统支持多维度可视化展示,包括产线节拍波动、设备状态热力图、物料流转路径追踪等核心指标。

平台通过整合MES、ERP、WMS系统数据,构建全局状态感知体系,实现生产进度实时追踪、物料供需动态平衡、设备负荷智能预警及能耗分布热力分析,达成“人、机、料、法”全要素透明化管理目标。

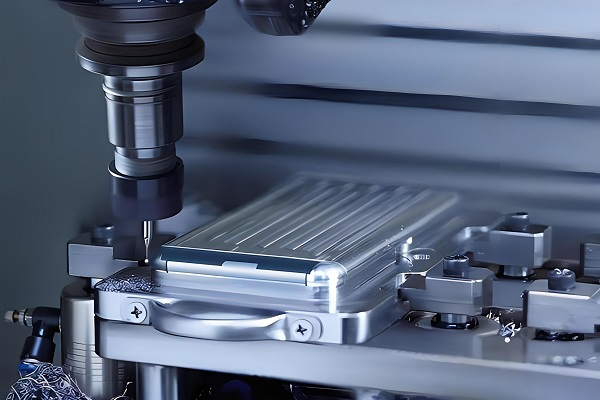

2. 虚拟调试与仿真优化

汽车零部件生产线数字孪生仿真平台支持多型号零部件装配流程的数字孪生验证。通过模拟焊接电流、压铸压力等工艺参数,系统可自动校验参数适配性并生成优化建议,显著压缩实际产线切换调试时间。

离散事件仿真引擎结合AI算法,可对产线瓶颈进行动态识别与工序优化,实现工位负载均衡及人员配置智能化调整。布局优化模块则通过模拟车间布局调整、AGV路径规划及仓储策略变更,提升空间利用率与物料周转效率,满足多品种混线生产的柔性需求。

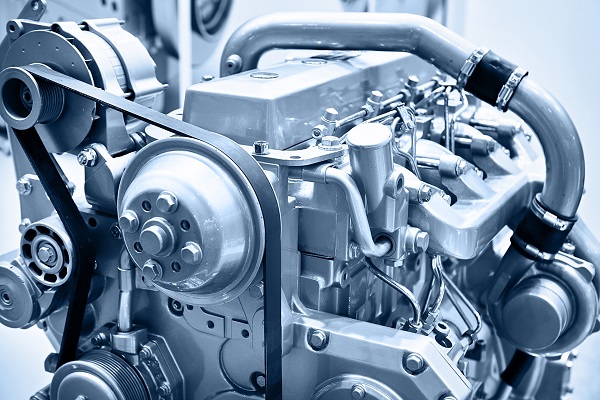

3. 预测性维护与设备健康管理

基于设备振动、温度、电流等传感器数据,平台构建了设备健康预测模型。通过机器学习算法实现轴承磨损、液压系统压力异常等潜在故障的早期预警,触发维护提醒以避免非计划停机。全生命周期管理系统记录设备运行时长、负载强度及维修历史,自动生成保养计划并实施三色灯状态监控。结合历史数据溯源功能,可快速定位故障根源并形成维修策略库,提升设备综合效率。

4. 生产优化与智能决策

智能排程系统基于数字孪生模型模拟订单波动场景,通过AI算法自动生成多目标优化方案。该方案可优化工位负载分配、缓冲区容量设置及物流路径规划,提升产线平衡率。能耗管控模块实时采集数据,分析与生产负荷的关联性,精准定位高耗能环节并提出节能改造建议。质量管控系统则通过工艺参数与质量缺陷模式的关联分析,实现质量问题的快速溯源与工艺参数智能优化。

5. 远程运维与智能巡检

平台支持PC、平板、VR多终端访问,管理者可通过虚拟场景实现远程巡厂,实时查看设备状态、AGV轨迹及库存分布。AR眼镜集成功能实现设备档案即时调取、缺陷自动识别及电子化记录。智能巡检系统预设标准化巡检路径与点位,通过视觉算法检测砂眼、裂纹等表面缺陷,自动生成巡检报告并关联历史数据,形成完整的设备健康档案。安全管控模块整合安防、消防系统数据,实现跨系统报警联动与闭环管理,提升生产安全系数。

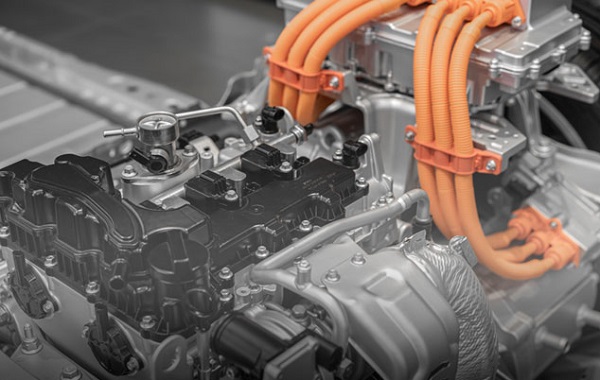

汽车零部件生产线数字孪生仿真平台构建了一个覆盖生产线全生命周期的数字孪生体系,不仅实现了生产过程的透明化、可控化,更通过数据驱动的智能决策支持,推动汽车零部件生产线向柔性化、智能化、绿色化方向演进,能够在制造业转型升级的进程中提供坚实的技术支撑。

推荐案例:灵图互动汽车发动机生产线数字孪生系统