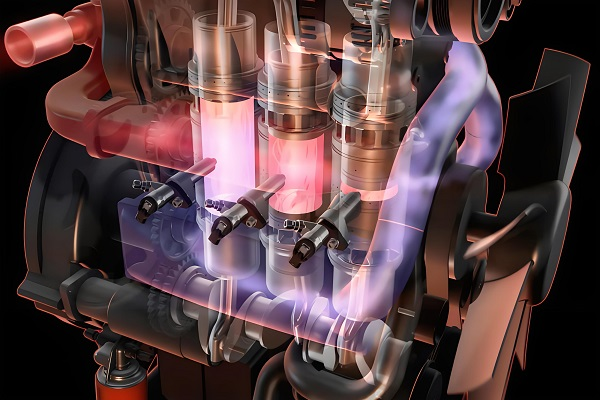

在制造业智能化转型的浪潮中,发动机缸体加工这一汽车核心零部件生产的关键环节,正通过数字孪生技术迎来革命性升级。工厂通过生产过程可视化、设备资产维护、生产故障报警的三大建设核心,能够构建发动机全生命周期生产线体系,推动发动机缸体加工数字孪生优化。

1. 生产过程可视化

数字孪生技术实现1:1三维还原的缸体加工全要素建模,构建虚拟生产空间。原材料方面建立铝锭、铸铁等材料的物理特性数字模型,实时追踪从入库到熔炼的全流程数据。设备层面则对加工中心、数控机床、测量仪器等关键设备进行三维数字化建模,精确还原设备几何结构与运动轨迹。工艺配方模块将铸造、粗加工、精加工、检测等多道工序参数转化为数字孪生模型,实现工艺参数与实际生产的实时联动。

工序要求可视化通过数字孪生系统将缸体加工的多道工序进行动态可视化呈现。操作人员可通过VR设备进入虚拟生产空间,实时查看每道工序的工艺参数、质量标准及人员操作规范。通过孪生数据分析平台,能够对加工精度、刀具磨损、能耗等关键指标进行实时优化,显著提升效率,降低废品率。

2. 预测性维护体系

三维数字孪生平台通过MES/PLC系统对接,实现设备全生命周期状态管理。系统实时采集设备运行状态数据,构建包含振动、温度、功率等多维度参数的数字孪生模型。当数控机床主轴振动值超出设定阈值时,系统自动启动预警流程,结合历史维护记录预测轴承剩余使用寿命,提前生成维护任务工单。

基于数字孪生体的健康指数模型,系统可预判未来设备故障发生的概率,优化维护资源分配策略,从而显著减少设备非计划停机时间,有效降低维护成本。

3. 生产故障报警联动

当生产线出现报警信号时,数字孪生系统会在三维界面上以闪烁图标快速定位报警位置。操作人员点击图标后,可展开显示报警时间、设备编号、故障代码等详细信息的记录。若该报警与三维模型相关联,系统自动调取对应区域的实时监控画面,通过AR技术将实时视频与数字孪生模型进行叠加融合,实现报警点的精准定位与可视化。

在发动机缸体加工数字孪生优化场景中,当某道工序的尺寸检测出现报警时,系统不仅会显示报警详细信息,还能通过数字孪生模型追溯到刀具磨损参数,并自动关联到刀具管理系统的刀具更换记录,形成从故障处置到工艺优化的闭环管理路径。

发动机缸体加工数字孪生优化通过生产过程可视化实现全要素精准管控,通过设备资产维护建立预测性维护体系,通过生产故障报警构建智能联动处置机制。以核心功能提升发动机缸体加工的质量稳定性与生产效率,有效推动制造企业的数据驱动转型。

推荐案例:灵图互动汽车发动机生产线数字孪生系统