数字孪生建模是对实体对象外部形态、内部机理和运行关系等方面的整体抽象描述,它是建立在数字空间中物理实体的数字化副本,可真实反映物理机床状态。在搭建数字孪生体时需要从多维度进行全要素描述,才能具备对物理实体全生命周期的映射能力。本文以机床数字孪生建模过程为例,为大家讲解数字孪生建模方法。

1.机床数字孪生建模过程介绍

机床数字孪生建模方法分别从几何、逻辑、数据等3个维度对实体机床的机械、控制与电气三个系统进行1:1数字化虚拟映射,高度还原真实工作现场,在虚拟空间中实现了对机床虚拟调试、加工仿真、实时状态监控,进而实现在虚拟空间中完成加工过程的全周期管理。帮助企业远程实时三维可视化监控机床的运行状态与异常处理,最终降低故障发生率。

2. 机床数字孪生建模过程—几何模型

机床数字孪生几何模型建模主要是基于用户实景,运用数字孪生技术搭建1:1真实还原的3D可视化数字孪生模型,保证数字孪生体模型与物理机床从几何尺寸、材质属性、颜色、形状等保持高度一致,同时也能真实反映物理机床的装配关系、原点、从属关系等,具有结构上的“孪生”。

机床数字孪生几何建模过程分为:图形渲染场景搭建、机床三维模型绘制和部件运动关系构建。

2.1 图形渲染场景搭建

图形渲染场景搭建采用Unity3D,实现光照管理、相机管理、模型管理等场景环境设置。

Unity3D它是一款封装性较好、通用性较强的3D互动内容创作和运营平台,支持手机、平板、PC 等多种智能终端,具有高性能和良好的可扩展性和可移植性。

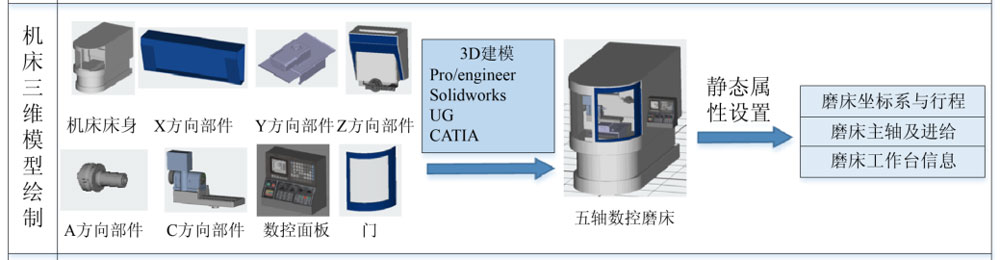

2.2 机床数字孪生三维模型绘制

为了实现机床的五轴联动,机床三维模型绘制必须建立在其装配体上各个部件之间相互约束的基础上。

2.2.1 机床数字孪生建模模型轻量化处理

在进行机床数字孪生建模时需要对三维模型进行轻量化处理,保留关键部件,如磨床外壳、磨床床身、各个运动轴、砂轮、工件等;简化与仿真无关的部件,如砂轮库、照明系统、数控面板、液压装置、排屑系统、冷却系统等。

2.2.2 机床数字孪生建模模型参数处理

为了全面描述物理磨床属性参数,输入磨床结构类型、数控系统、坐标零点、各轴运动行程等参数,并将上述参数绑定到磨床对应拓扑结构和三维模型上。并将上述模型和参数信息存入数据库,如下图所示:

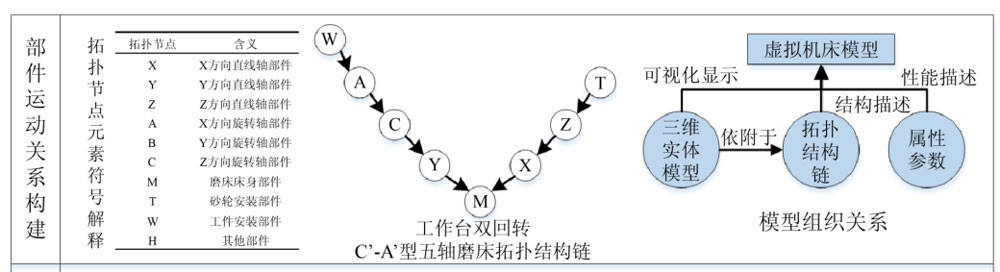

2.3 机床数字孪生建模各部件运动关系构建方法

从运动学角度来看,机床可以看作是由多种部件基于某种约束条件有机地结合在一起,构成具有某种运动逻辑的一个运动系统,它是一个典型的多体系统。

因此机床的拓扑结构链能够清晰地表达装配体各个部件之间的相对运动关系。

同时为了使各部件模型清晰对应拓扑节点,建模时采用树状结构对机床拓扑结构链进行存储与管理。将虚拟机床模型看作装配体,运动模型建立在装配模型基础上,各模型层次节点由机床拓扑结构决定,三维实体模型依附于相应的拓扑节点,属性参数用于对模型性能的描述。

3. 机床数字孪生建模过程—逻辑模型

机床数字孪生逻辑模型建模主要是映射物理机床实际加工运行的动态逻辑模型,将数控系统投影至虚拟数字空间,构建虚拟数控系统孪生体,实现关键信息管理、虚拟面板操作及数控代码响应等功能,使数字孪生模型既能够实现实时数据驱动下的机床同步仿真,也能够实现离线状态下运动仿真模拟和数控代码验证。

机床数字孪生逻辑模型建模过程分为:加工要素设定、虚实交互机制和数控代码解析。

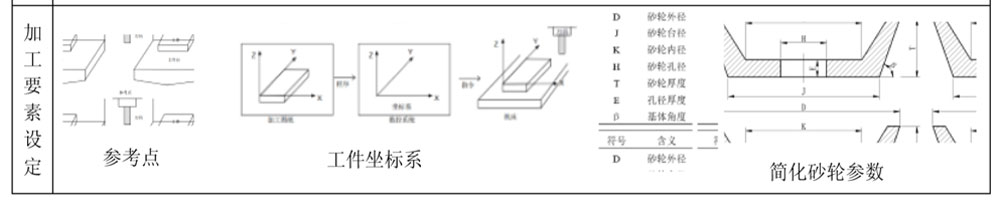

3.1 加工要素设定

主要是设定坐标系,虚拟磨床模型的运动是由多种坐标系综合变换产生的,主要包括:绝对坐标系、机床坐标系、工件坐标系以及各部件坐标系。

同时,需要在机床坐标系下设置参考点,用于更换砂轮或设定坐标系。由于磨削工件所使用的砂轮种类繁多,形状各异,所以对常见标准砂轮几何抽象,基于几何形状和精度要求进行参数化建模。通过输入参数在特定坐标系下建立起通用砂轮的截面模型,利用中心轴旋转拉伯得到砂轮模型。如下图所示。

3.2 虚实交互机制

数控面板是操控者与机床进行交互的主要载体,设计虚拟的数控面板界面,保证操控者良好的操作体验。虚拟面板不仅可以驱动虚拟机床模型执行调试指令,也可以通过指令仿照真实的物理实体面板向Pmac(数控系统)的CPU发送操作指令进而远程控制物理机床,如下图所示:

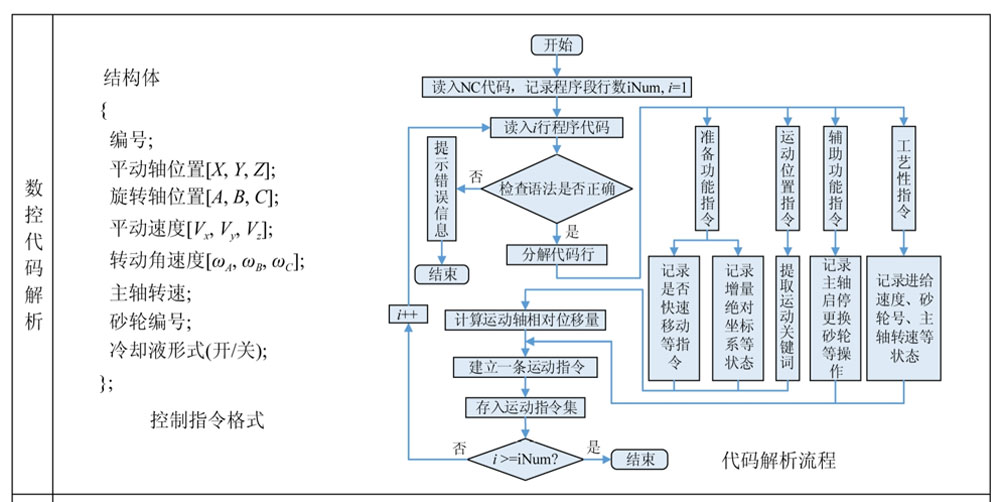

3.3 数控代码解析

在数控加工过程中,机床的运动是在数控代码的驱动下完成的。不同的数控系统,数控代码语法规则略有不同。为了使虚拟机床能准确模拟真实机床加工过程,需要对各类数控代码进行识别与解析。

4. 机床数字孪生建模过程—数据模型

机床数字孪生数据模型建模主要是对物理机床的传感器、状态、加工等数据等进行采集、处理与融合,构建机床实时和历史数据模型,以实现物理机床电气系统的数字化映射。

机床数字孪生数据模型建模过程分为:数据连接机制、实时数据采集与融合和监测数据存储与分析。

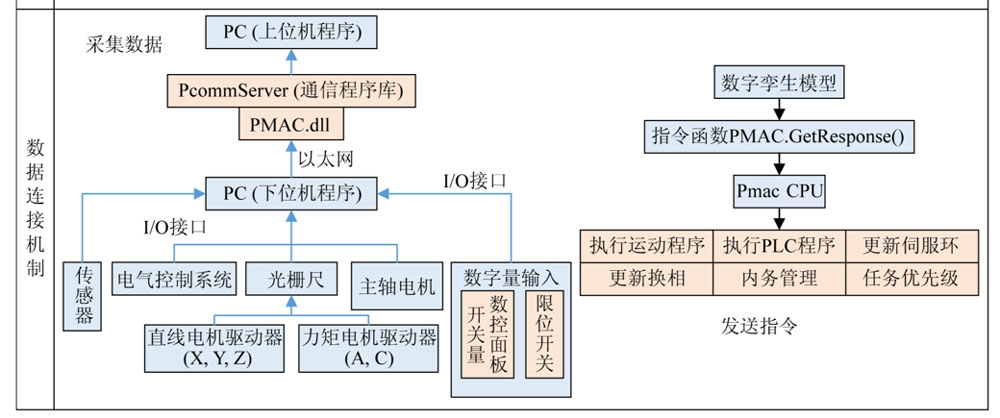

4.1 数据连接机制

各个部件的状态数据通过电器控制系统、传感器等设备采集并存储至PMAC寄存器中,然后使用通讯程序库和以太网硬件通信方式,建立PC与PMAC控制器之间的通信,将数据上传至PC端,同时数字孪生模型可以通过指令函数向Pmac的CPU发送指令以实现对物理机床的控制。

4.2 实时数据采集与融合

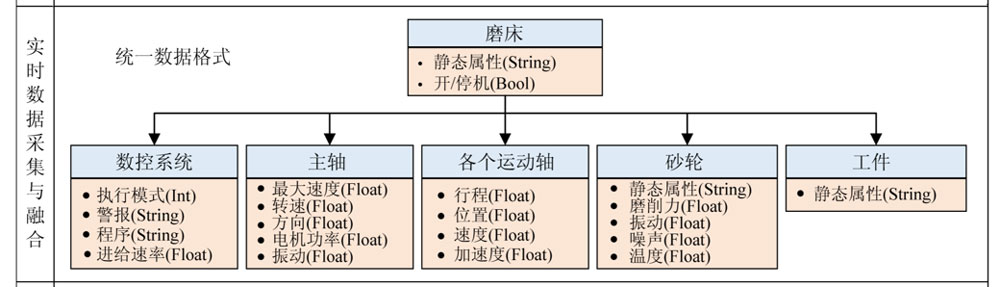

对采集的数据进行融合处理,将其按照部件分类并格式化变量类型及单位,以准确、高效地管理数据和表达部件状态。

数据可分为静态属性数据和实时加工数据。静态属性数据是相关物理设备(机床、砂轮、工件)的基本属性。

实时加工数据是物理机床在生产活动中的实时状态,其部分数据可从数控系统获取,剩下的可从传感器中获取。可视化处理数据,比图表等更直观的形式表达,方便使用者查看。

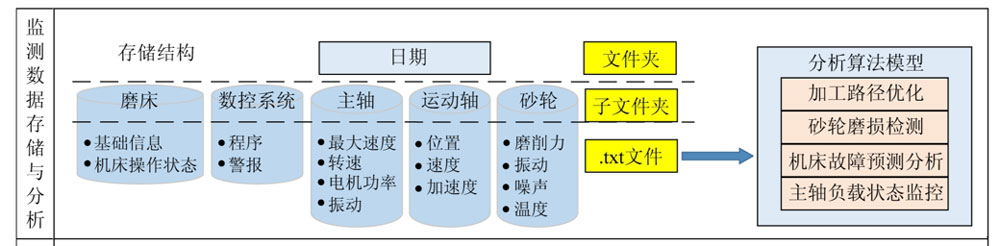

4.3 监测数据存储与分析

各个部件在工作当天都会在系统中建立对应的子文件夹,并将实时采集到的多种数据转换为txt文本格式存储至本地以形成历史数据。

同时分析算法模型可以解析读取各类所需的数据,并进行多种优化分析处理,包括加工路径优化、砂轮磨损检测、机床预警分析、主轴负载状态监控等,为运维人员提供有效的决策支持,提升机床使用率和加工性能。