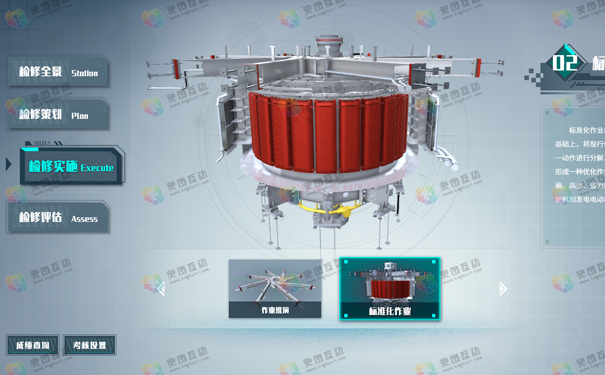

泵站机组设备检修虚拟仿真实训平台运用3dsMax软件对泵站厂房和机组进行分块建模,再结合虚拟现实软件,在计算机中构建1:1三维虚拟检修场景,实现了机组检修过程的多媒体演示、检修模拟训练和实训考核等功能。可有效提升泵站检修人员培训的效果,为泵站的标准化检修提供了参照。

1. 泵站机组设备检修虚拟仿真实训平台开发流程

1.1 资料收集

在开发前,先收集泵站厂房与机组部件的详细资料,然后由专业人员跟踪检修现场的拆装过程,并对检修的全过程进行视频拍摄和文字记录,再依据行业标准撰写该泵站机组的拆装解说词。

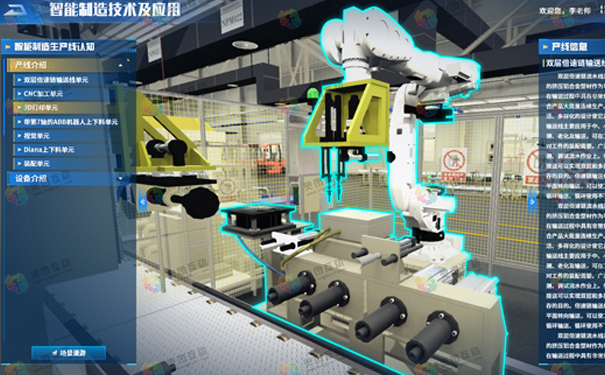

1.2 泵站机组设备检修虚拟仿真实训平台开发

1.2.1 三维建模

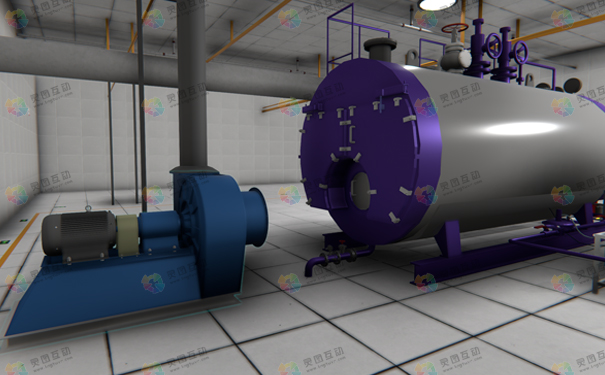

泵站机组设备检修虚拟仿真实训平台进行三维建模时,先分析泵站机组设备的结构特点,再利用3ds Max软件对泵站厂房和机组部件进行分块建模,并对这些模型进行合理简化,同时导出ive格式的文件,以便制作机组拆装动画;

三维建模工作流程一般包含设置场景、建立对象模型、使用材质、放置灯光及摄影机、设置场景动画、渲染场景等步骤。

(1)建立模型。泵站机组中含有许多形状不规则、结构复杂的部件,所以建模过程中,在保证部件的外型及特征表现清楚的前提下,应尽可能地将复杂部件简化处理。对于结构复杂的部件,先将其分解为几个简单模型,采用分块建模的方法,然后将各部分组合,最后按装配要求将各部件组装为整个机组。

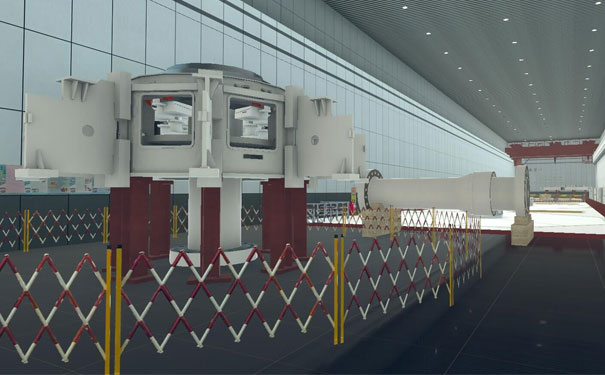

(2)设置场景动画。首先分析泵站机组设备的安装、拆卸流程,各个零部件的安装和拆卸顺序及注意事项,制定合适的方案,并确定工艺流程。然后根据机组设备的安装、拆卸流程设计三维动画。设计前,将各个零部件的三维模型按实际装配关系放入三维检修场景之中,设置各个零部件和厂房的表面材质和纹理,设置灯光效果,并进行渲染,得到泵站机组的三维检修场景。设置吊装路线和零部件装配路径,并利用虚拟安装检修环境进行机组整机现场吊装过程模拟、吊装路线规划和吊装操作。

(3)配音。请专业播音人员用配音软件录制电站介绍词与拆装解说词,将动画与配音匹配,并在虚拟交互软件中进行合成。

1.2.2 虚拟检修三维交互环境构建

在3ds Max中实现部件模型与厂房环境的建立之后,将其插入虚拟交互软件中实现场景驱动与交互设计,并进行整合与渲染,完成真实感强的泵站机组虚拟检修环境构建。

三维交互过程由3个基本过程组合而成,即漫游、选择操作和系统控制。

用户通过视景交互漫游可以灵活、准确地对视景进行全方位观察,拾取其中的虚拟物体,查询信息。根据交互控制命令连续不断地改变视点位置或视线方向,并渲染视景的过程从而实现交互漫游。模拟训练系统中要实现某个部件的装配任务时,需要定位选取装置,借助于鼠标或游戏杆的定点功能来完成,通过键盘+鼠标的组合功能实现部件的选取与装配。

目前,三维物体的选取主要采用基于二维鼠标的物体选取方法,但这需遍历场景中的每个物体,并对其进行Matrix3D变换的遍历算法,计算量大。

泵站机组设备检修虚拟仿真实训平台对这种算法进行改进,以提高选取的速度。其思路是根据屏幕上鼠标点击处在三维视景中对应的三维坐标P,从该三维坐标沿着视线方向引1条射线,求出该射线与某个物体的多边形的最近交点。在虚拟环境中,由于用户交互和物体运动,物体间经常可能发生碰撞,为保持环境的真实性,采用碰撞预检测与精检测相结合的方法,及时检测到碰撞,并计算相应的碰撞反应,更新绘制结果,否则物体间会发生穿透现象,破坏虚拟环境的真实感和用户的沉浸感。

1.2.3 实现虚拟装配

泵站机组设备检修虚拟仿真实训平台的虚拟装配,利用虚拟装配技术,根据拆装流程,研究模型的组织结构、特征线的指定方式和对齐方法等算法,最终实现机组零部件的虚拟装配,并进行虚拟场景展示。

泵站机组设备检修虚拟仿真实训平台基于多情境装配模型,建立装配语义和几何约束的对应关系,根据装配任务特点建立自底向上的情境感知过程,引导学员在虚拟环境中选择装配对象并进行装配操作。

将虚拟装配场景划分为装配知识层、装配决策层和用户控制层3个层次,并令3个装配层次分别对应特征对象、零件对象和组件对象,以使上下文信息可以分别保存在各个层次中。

装配知识层包含刻画特征对象的各项参数,使设计者只需提取特征的参数和依赖关系就可以控制装配流程,避免了复杂的知识文件和判断过程。装配决策层通过定义零件间传输状态参数的消息模板,建立决策规则,方便扩充推理规则和学习算法,增强场景的智能性。用户控制层可实现定制运动约束和交互功能,使虚拟场景更加友好。

设计模拟训练系统时,为了便于描述和控制,本系统在内存中生成了1棵视景树来组织场景中的各个虚拟物体及描述这些物体的数据。将虚拟场景分为多个相对于主体场景有一定的三维几何变换特征的小场景,小场景再次分为更小的场景部分,直到分解至最终的虚拟物体。视景树的根结点为组结点,每个组结点由指向它的下一级结点的链表、结点名称、相对于上一级父结点的变换、光照计算等信息组成。每个叶子结点代表场景中的1个虚拟物体,由相对于其所在组结点的变换(放缩、旋转、位移等)、描述它的多边形网格、材质贴图信息、虚拟物体的自然特征描述等数据组成。

2. 站机组设备检修虚拟仿真实训平台系统功能

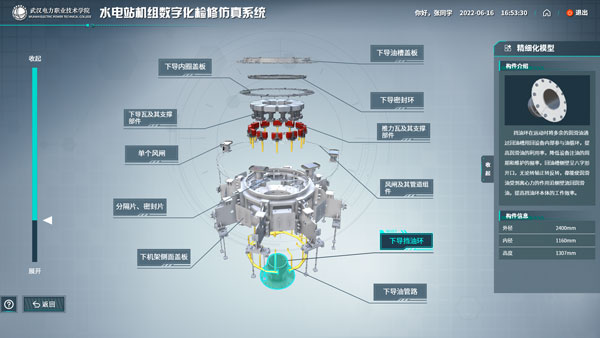

泵站机组设备检修虚拟仿真实训平台主要由机组检修模型库、多媒体学习系统、检修模拟训练系统和实训考核系统4个功能模块组成。

2.1 机组检修模型库

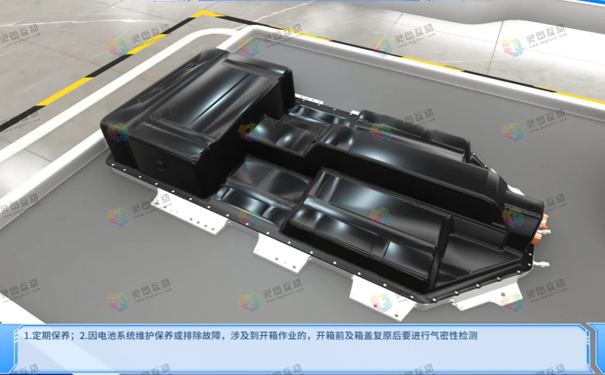

泵站机组设备检修虚拟仿真实训平台的机组检修模型库包括图形数据库和动态影像库。图形数据库主要存放机组零部件装配信息、摄像机位置信息、吊装工具信息、装配任务信息和场景树等。动态影像库主要存放不同种类的静态图像,如检修进度图和数字化图像等;各种不同的视频图像,如检修现场视频和动画文件。在机组检修模型库中,用户可方便地查到所需图片和视频信息。

2.2 机组检修多媒体学习系统

泵站机组设备检修虚拟仿真实训平台的机组检修多媒体系统提供多媒体课件供培训和学习使用,包含结构与检修、拆卸流程和安装流程3个模块。

(1)结构与检修部分以图片、文字、视频的方式详细介绍了机组主要部件的结构形式、作用、具体参数、检修标准、拆卸动画和安装动画。用户可单击相应部件的按钮进行教学或学习,以调节机构部分为例,点击调节机构按钮。

(2)泵站机组的拆卸按先外后内、先电动机后水泵、先部件后零件的程序原则进行,吊出时按先上后下的顺序进行。机组的安装按先下后上、先水泵后电机、先固定部分后转动部分的程序原则进行。

(3)拆装流程是多媒体学习系统最重要的部分,以动画的形式对所有零部件的拆卸与安装过程进行展示。用户可以设定从某个零部件开始拆卸或安装,展示从该零部件开始以后的拆卸或安装流程。系统界面清晰直观,学习内容丰富翔实,操作简单易学。

下面以回装转子过程为例,展示多媒体演示内容:

①吊装前必须做好充分准备,检查吊具、行车、吊钩等是否安全可靠。

②吊装上拉杆,将其旋入泵轴拉杆上端套筒螺母,使泵轴拉杆与上拉杆稳固连接。

③放置4000只千斤顶用于支撑准备吊入的转子,将其调整处于统一的高度上。吊起转子0.1m时停止,以试验起吊设备和行车制动器的灵敏性,如此起升下降数次,平稳后找正水平,然后升高1.0m以清扫转子法兰面和螺钉、止口等。

④再顺机组一侧行走到定子上面,徐徐下降,进入定子,当转子磁极接近定子铁芯时,停止行车,初步找正中心,然后将事先准备好的8~12块竹制厚度小于间隙的垫条,每人1块均匀分布在定转子间,上下移动以防碰撞,直至转子平稳地落在千斤顶上。

2.3 机组检修模拟训练系统

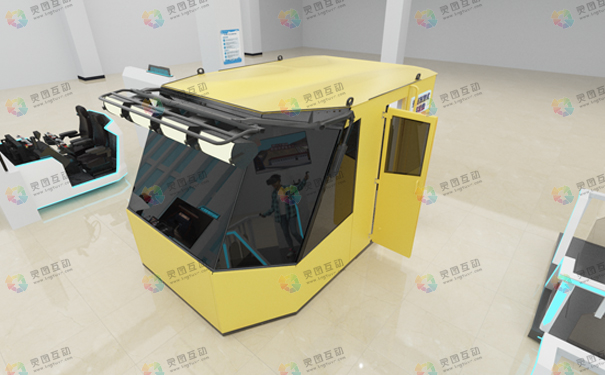

泵站机组设备检修虚拟仿真实训平台的机组检修模拟训练系统可实现人机交互装配和任务调用与跟踪的功能。系统将机组拆装流程根据任务进行分解,任务与装卸工序一一对应。建立视景树对零部件模型的装配关系和特征约束进行解析,同时对吊车运动的路径进行约束。任务进行中系统会跟踪学员的操作,记录任务和操作步骤的时序和状态,对操作步骤进行对错判别。进入模拟训练系统,学员可在任务列表中自主选择要训练的装配任务,进行模拟训练。运用鼠标和键盘可以实现对装配对象的选择、装配零部件位置的调整、装配视角的调整、视图缩放和虚拟仿真设置。

点击鼠标右键可以选择放置部件的位置,如一层地面、厂房外部、主轴转轮区等。部分检修知识以选择题的形式出现。选定的任务结束后,会再次跳出任务选择的界面,系统默认进入下一个任务。

2.4 实训考核系统

泵站机组设备检修虚拟仿真实训平台的实训考核系统包括学员机部分和教员机部分。

学员机端可选择实训考题,调入考题对应任务的零部件模型,选取物体和吊装工具,吊入安放位置,并完成相关的选择题。物体、工具、位置选错时,系统会提示出错信息并扣分。系统会记录操作的每个步骤并将其发至教员机。考试结束后将显示成绩和错题的正确答案。教员机端可实现题库的录入、修改、删除和查询功能,可对学员的考试成绩进行查询、删除和以某种格式生成与学员人数对等的外部文件,并能对学员机进行监控。实训考核系统借助三维演示平台,以考试的方式对学员进行实时考核,以监督学员的学习情况,及时发现问题,对学员的技能水平进行考核。

泵站机组设备检修虚拟仿真实训平台通过开发多媒体学习、模拟训练和实训考核等功能,不仅提高了检修人员的培训效果,而且推动了泵站机组检修标准化。具有非常大的应用价值和推广前景。

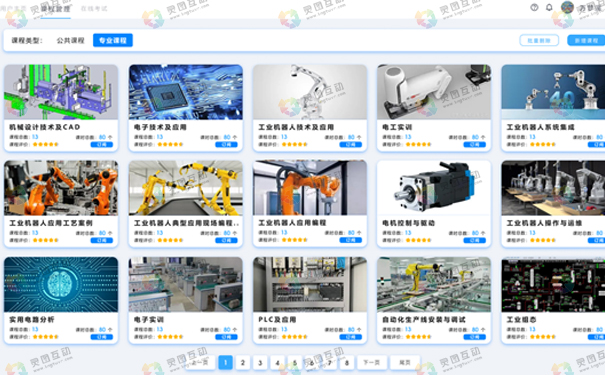

推荐案例:灵图互动水电站机组数字化检修仿真培训系统