铸造行业是装备制造业的基础,是“制造业人才发展规划指南”明确提出的人才紧缺基础行业。培养满足当前铸造行业的要求并面向智能制造、增材制造、节能环保等技术前沿领域行业企业的人才需求的技术技能型人才,为中国制造2025和工业强基工程提供合格的一线生产人才,是高等职业院校材料成型与控制技术专业(铸造方向)的重要任务,为达到这一目的,建设完善的实践教学硬件设施,并开设系统的实践教学课程,是材料成型专业建设的一项重要工作。

从基础的砂型铸造生产实训到全自动压力铸造生产线操作实训,再到产品检测实训、快速成型与3D打印技术实训,学生在校学习期间,实践教学课时占总课时数的一半以上。但在实验室建设过程中发现铸造生产企业所用的设备型号繁杂、单台设备投资成本较高、生产线占地面积较大。教学过程能源消耗及材料消耗大、安全生产压力大等问题。导致专业实践教学条件建设和课程开设存在问题。

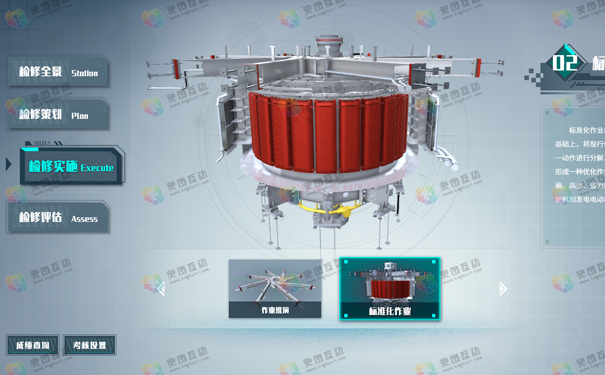

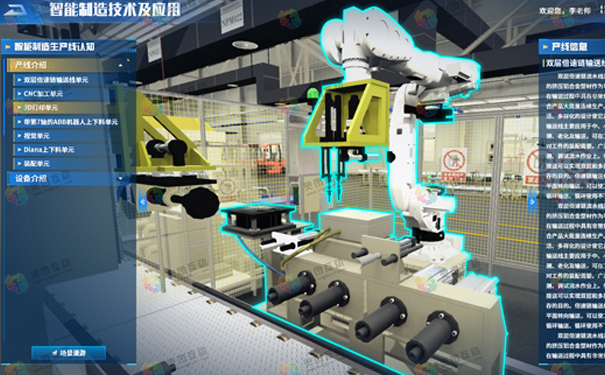

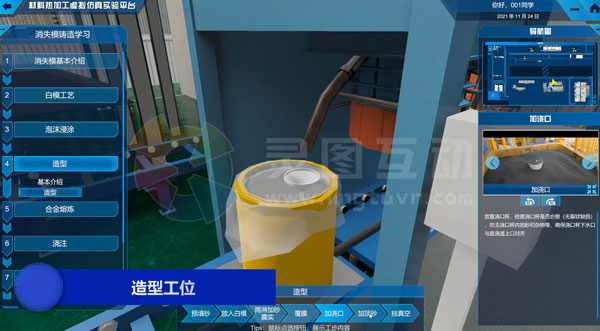

在此背景下,将虚拟仿真技术用于铸造专业实验教学中,利用现代信息技术和互联网技术,结合专业教学需求,对材料成型专业相关行业企业实际生产中常用的主要生产、检测设备和工艺进行虚拟仿真实验教学系统开发。实现了在线虚拟仿真实实训和AR增强现实实训,解决了传统实验教学方式所面临的一些列痛点。

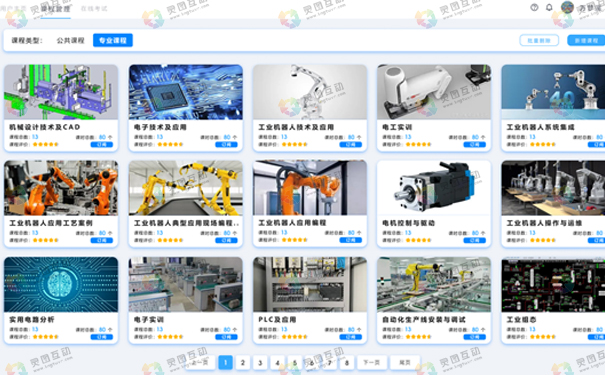

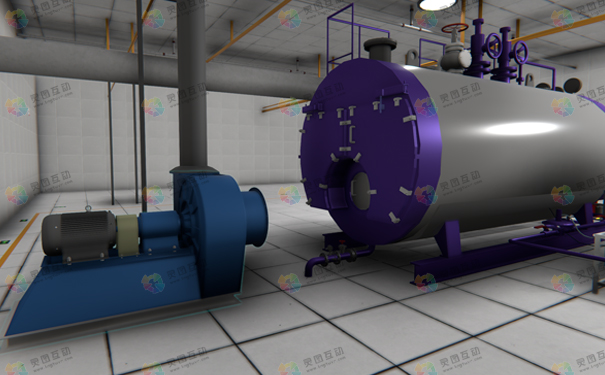

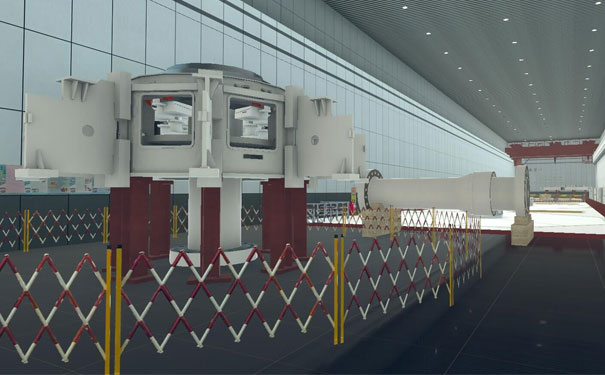

材料成型虚拟仿真实训平台依托虚拟仿真实训工厂各虚拟仿真实训系统,可以为铸造工、热处理工、锻造工等工种对应的生产设备操作岗位、检验岗位和热加工类工艺开发岗位从业人员及相关专业学生提供了解、熟练岗位技能的途径,使学习者可完成相应设备的操作实习、工艺认知实习、设备结构认知实习;使企业设备管理与维护人员和机电类专业学生通过虚拟仿真系统认识和了解设备结构、工作原理、运行方式;使装备制造类行业从业人员和其他专业学生认识和学习热加工工艺的生产方法和工艺流程。

1. 以虚拟仿真工厂为载体的生产认识实习

虚拟仿真工厂具有自动漫游、手动漫游功能。学习者可自主选择漫游地点,实现自主训练,或直接选择相应系统进行深入学习。通过虚拟仿真工厂的漫游功能,学习者可以宏观认识和理解常见的材料成型生产工艺,认识金属材料成型工艺及其设备应用技术;理解铸造、锻造、冲压、粉末冶金、检测等类别、应用特点、工作原理、工艺工装、操作技术。

2. 基于冷压室压铸生产线的《铝合金铸件铸造技术课程》教学方案

2.1 课堂教学课堂教学过程中教师可以根据课程授课内容

以全自动冷压室压铸生产线为载体,合理规划设计课堂环节,以《铝合金铸件铸造技术课程》压铸机结构及原理教学为例,授课教师在课前发布学习目标及自学内容,学生可根据教学安排在课前进入材料成型虚拟仿真实训平台自学压铸机结构相关内容,教师在教学过程中结合压铸机结构原理图和冷压室压铸生产线虚拟实训系统中“整体结构展示”、“各机构结构及原理展示”两个模块简洁、直观的向学生演示教学内容,解决“复杂结构、内部结构无法直接展示”的问题。

2.2 理实一体化教学

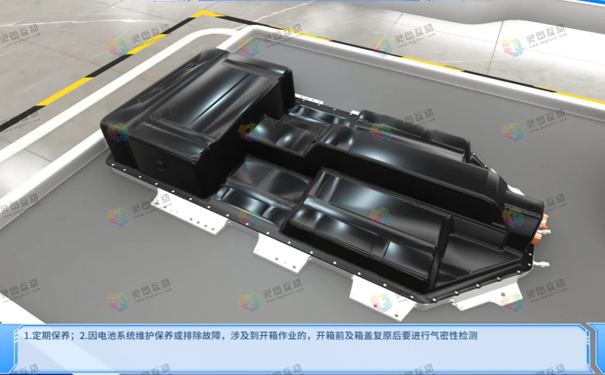

《铝合金铸件铸造技术课程》课程设备操作环节,即理实一体化教学过程中,教师安排学生课前自主学习,了解实训课程教学内容或实训设备基本操作,为现场操作设备做好准备。也可直接利用材料成型虚拟仿真实训平台,为学生讲解或演示设备结构、操作知识,并要求学生课后利用虚拟仿真实训系统自主学习。为综合考核学习者的学习效果。在虚拟仿真工厂客户端开发了实践考核系统,记录学习者在练习过程中的每一项虚拟操作的完成情况,并在考核结束后以百分比的形式对考核进行评价。

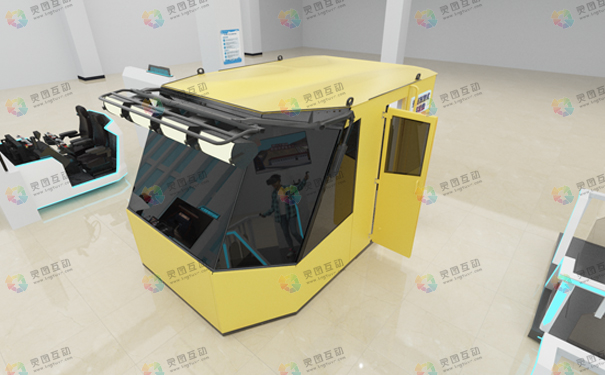

3. 以虚拟仿真工厂客户端和AR虚拟仿真实训为载体的随时随地自主学习

依托计算机终端平台,登录虚拟仿真工厂客户端和增强现实软件进行自主学习,同时通过游戏式考核(连连看、拼图、生产线拼装)、操作考核、理论考核(考核点插入题库随机抽题考核)检验自己对相关设备的结构、原理和知识掌握情况,实现随时随地的自主学习与考核,有效提高时间利用率。

在具体的实践教学过程中通过材料成型虚拟仿真实训平台的学习,可以满足实际教学过程中对于设备认知、原理认知、课堂演示及随时随地自主学习的需求,达到掌握设备结构、原理和生产工艺的目的;并在此基础上进一步开展实际的实践教学,实现了在实践教学初期可以减少能源和材料消耗。同时有效避免生产安全事故的目的;克服了生产线等实践教学设备的高投入、大占地问题,并通过材料成型虚拟仿真实训平台的在线分享功能,实现了实践教学资源的区域间、院校间共享,改善了实践教学条件。