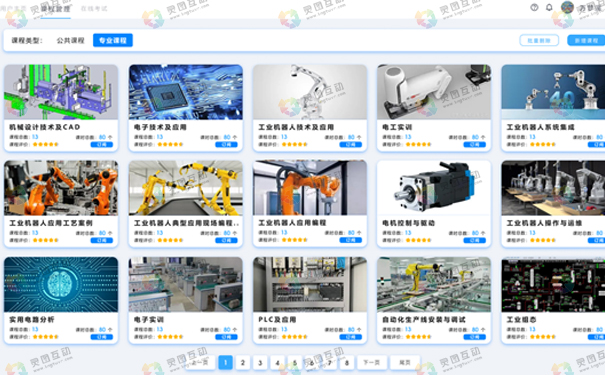

随着智能制造行业加速向智能化、网联化发展,传统职业教育模式已难以满足新兴产业对高素质技能人才的迫切需求。教育部年初印发的职业教育机械设计制造及自动化专业虚拟仿真教学标准明确提出,要构建“虚实结合、数智赋能”的现代化教学体系,重点突破材料热加工领域的人才培养瓶颈。为严格落实文件要求,灵图互动依托多年行业技术积淀,创新打造虚拟仿真实训基地解决方案,通过虚拟仿真、VR、AR等前沿技术,为职业院校提供全流程、沉浸式、高互动的教学创新平台。

1. 虚实融合的材料加工教学

传统材料热加工实训始终面临“三高三难”困境:高能耗、高风险、高成本,以及复杂工艺难呈现、微观变化难观测、操作规范难把控。我司虚拟仿真实训基地突破物理限制,以虚拟仿真技术为核心,构建起覆盖产品全生命周期的虚实融合教学场景:

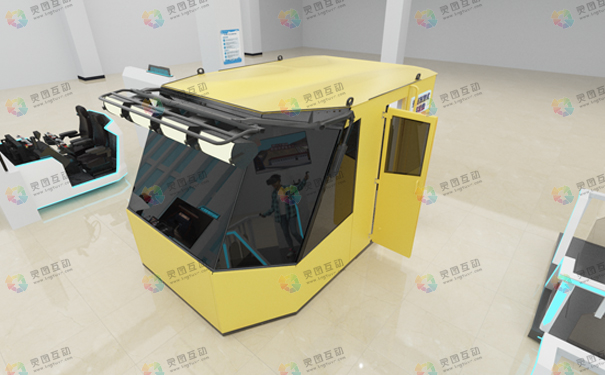

AR课程引导系统:精选12个典型汽车零部件(涵盖铸造、锻造、焊接等五大工艺),通过半实物模型与AR增强现实技术结合,实现三维模型动态拆解与工艺参数可视化呈现。学员佩戴AR眼镜即可观察金属液态流动轨迹、焊接熔池形成过程等微观现象,配合语音讲解与交互操作,使抽象工艺原理具象化。

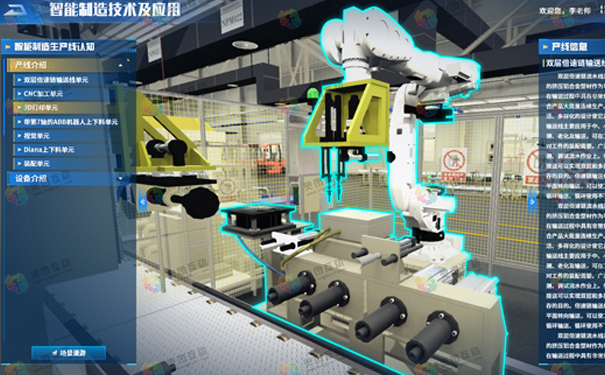

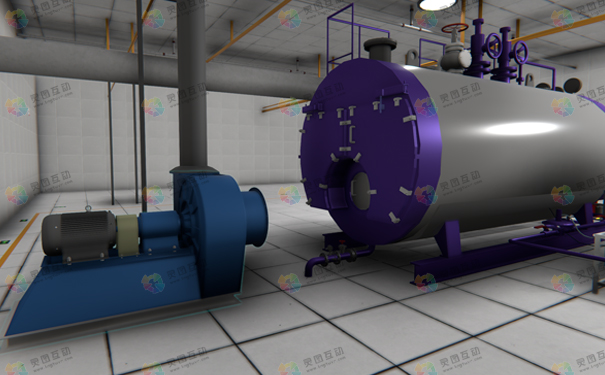

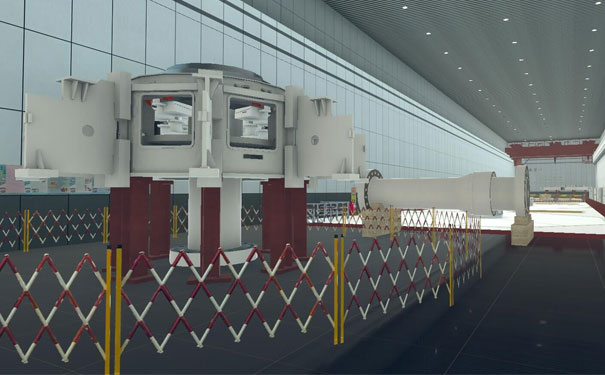

3D数字化车间:按1:1比例3D建模还原六大核心车间场景,包括消失模铸造、砂型铸造、注塑成型等虚拟车间。学员可自由缩放视角,查看0.5米至20米跨度的设备细节,通过虚拟导览系统掌握车间布局逻辑、物流动线设计等专业知识。

2. 智能仿真的工艺实操体验

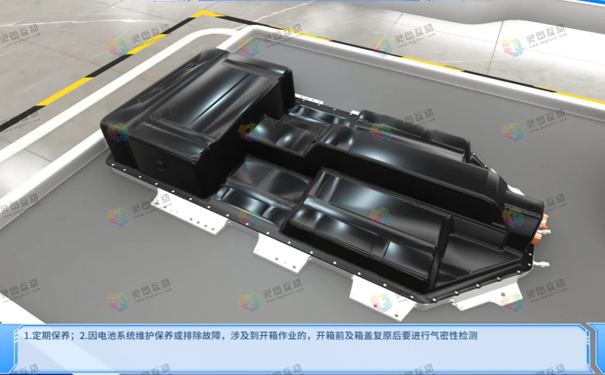

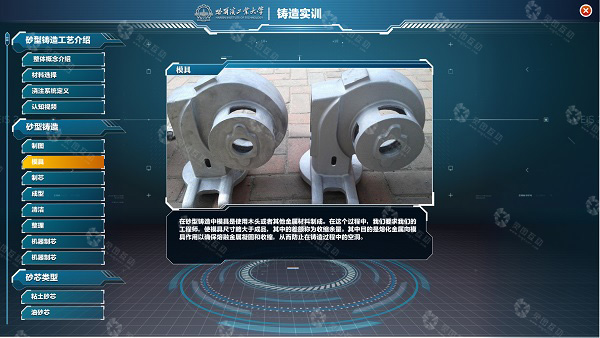

材料热加工虚拟仿真实训基地构建了“认知-实训-考核”的三级进阶体系,结合企业真实生产标准建立教学和评价标准:

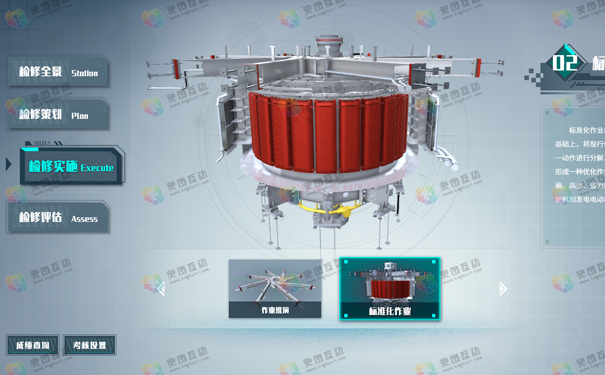

工艺流程仿真:针对消失模铸造、激光焊接等六大工艺,开发模块化仿真单元。系统自动拆解操作步骤,通过二维动画演示+三维场景操作的双模式教学,使学员掌握从模具装配到质量检测的完整流程。例如在砂型铸造模块,可模拟不同型砂配比对铸件质量的影响,实现零试错成本的工艺优化训练。

多工位协同训练:突破单人单机操作局限,构建设计-CAE验证-加工-检测全流程协同环境。小组成员可分任不同角色,在虚拟环境中完成工艺路线规划、模具干涉检查、加工参数调试等任务,培养团队协作与系统思维能力。

智能考核系统:内置200+标准操作规程(SOP)评分点,通过动作捕捉与逻辑判断技术,实时评估学员操作规范度。材料热加工虚拟仿真实训系统可自动生成能力图谱,为教师提供“学员-知识点-操作项”三维分析报告,实现精准教学补强。

在新版职业教育专业教学标准与“双碳”战略的双重驱动下,材料热加工虚拟仿真实训基地正成为职教变革的关键基础设施。我司将持续深化“产教融合+技术创新”双轮驱动模式,不断构建覆盖材料成型、智能装备、工业互联网等领域的职业教育数字生态。通过打造“看得懂、学得会、用得上”的虚实融合教学体系,为制造业转型升级输送更多数字工匠,助力职业教育高质量发展。