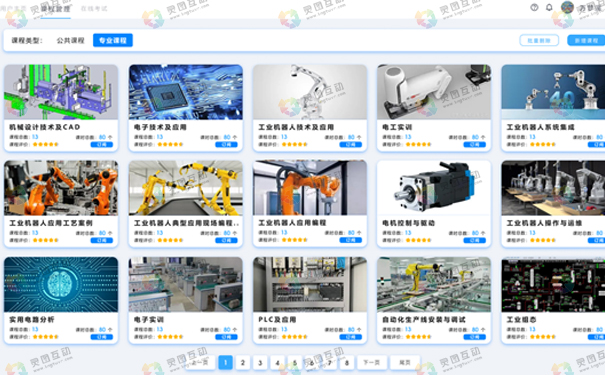

随着《职业教育专业目录(2025年修订)》的发布,机电技术应用专业教学正加速向数字化、场景化、智能化转型。为破解传统实训中“高投入、高损耗、高风险”及“难再现、难进入、难操作”的痛点,我司依托虚拟仿真技术,基于职业教育机电技术应用专业虚拟仿真教学标准,创新开发职业教育机电技术应用专业虚拟仿真实训中心,构建“全景感知-策划推演-实施操作-效果评估”四位一体教学闭环,为培养机电技术应用专业复合型技术技能人才提供全流程解决方案。

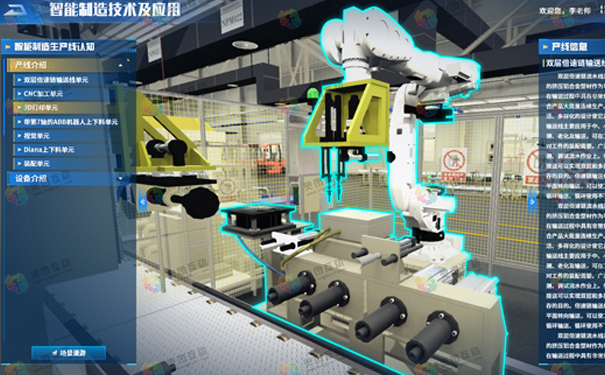

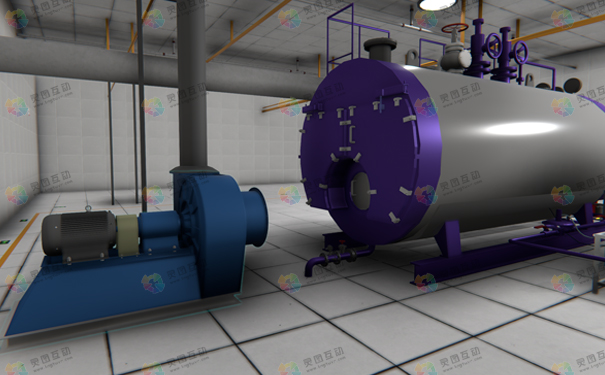

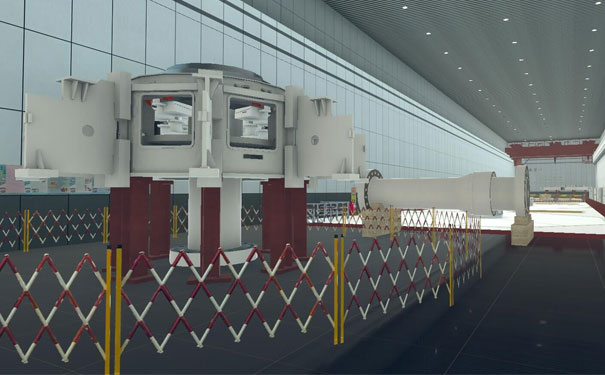

1. 车间场景重构:沉浸式实训环境

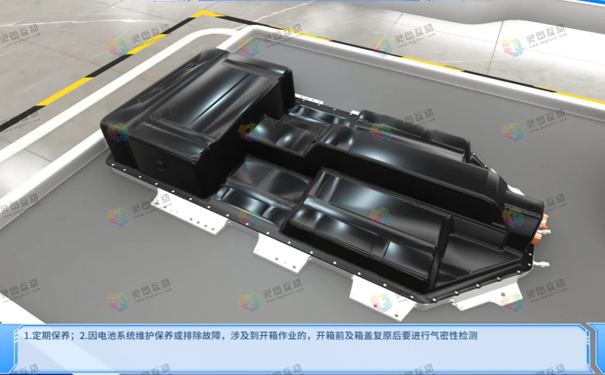

实训中心以企业真实生产场景为蓝本,通过三维实景扫描与虚拟仿真技术,1:1还原地下厂房、设备层等复杂场景。

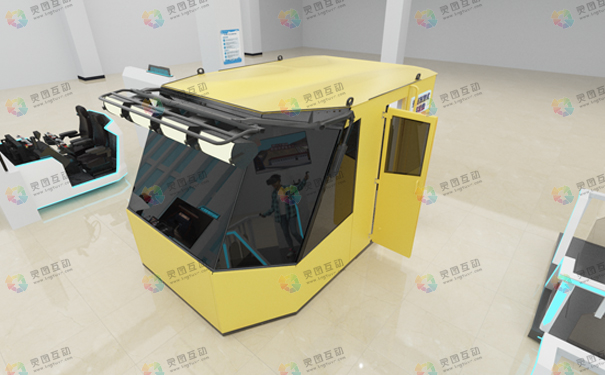

学员佩戴VR设备开启场景漫游,纵览设备布局、管线走向、工器具摆放等。虚拟车间突破时空限制,支持多人协同漫游与第一视角交互,使学员在虚拟车间中熟悉环境布局、认知设备形态、理解工艺流程,为后续检修操作奠定场景认知基础。

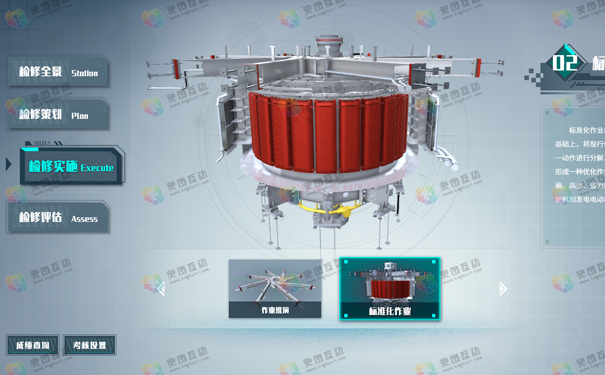

2. 解构检修逻辑:全流程仿真教学

基于职业教育机电技术应用专业虚拟仿真教学标准中指出的机电设备检修典型工作任务,中心开发检修策划系统,将二级网络进度图转化为动态交互式流程模型。

学员通过拖拽式操作可直观理解检修流程分支的逻辑关系,系统自动关联工器具清单、作业指导书及安全规范。在常规机组检修课程中,学员需完成“解体-检测-修复-回装”全流程策划,系统实时校验流程顺序合理性,并推送对应工器具的3D模型及使用规范视频。系统将抽象的工艺流程转化为可视化知识图谱,强化学生对检修工序的系统性认知。

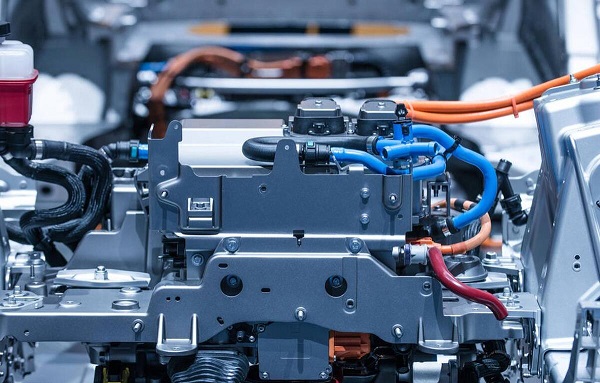

3. 从推演到实操:虚实融合的技能训练

实训中心采用“双轨制”实施模式,由作业推演和标准化流程两种模式构成。

在作业推演模块,学员通过虚拟仿真完成标准检修流程的预演,系统实时反馈操作合规性。标准化作业流程中,学员则需根据虚拟场景提示,在混合现实(MR)环境中完成真实工器具的操作。

4. 学习质量诊断:数据驱动评估

虚拟仿真实训中心构建基于机组运行数据的智能评估系统,采用层次分析法建立12项核心指标的评价模型。学员完成检修后,系统自动采集设备试运行数据,生成检修前后性能对比雷达图,并输出包含操作规范性、工艺符合度、质量达标率的三维评估报告。评估重点聚焦学员的规范化操作等核心问题,为后续改进提供数据支撑。

职业教育机电技术应用专业的虚拟仿真实训中心实现了教学资源的数字化升级,同时推动机电专业教学模式向“认知实习-仿真训练-真实生产”的梯度进阶。通过实训中心的实践为职业教育数字化转型建立一份可复制的解决方案,助力培养具备数字素养的新时代工匠人才。