桥门式起重机操作虚拟仿真系统利用虚拟仿真技术构建逼真的门桥式起重机三维虚拟场景,用户通过外接键盘、手柄或模拟操作台等设备下达的操作指令对本系统进行操作,在虚拟场景中模拟门式起重机作业流程,观察各部分的工作状态,使用户快速熟悉门式起重机的基本操作,给予用户接近于真实的操作体验,达到教育培训目的。

1. 桥门式起重机操作虚拟仿真系统建设内容

桥门式起重机操作虚拟仿真系统由硬件系统与软件系统组成。

1.1 硬件系统

桥门式起重机操作虚拟仿真系统的硬件主要包括门吊操作台、仿真计算机、显示屏、信号采集盒和音响设备。

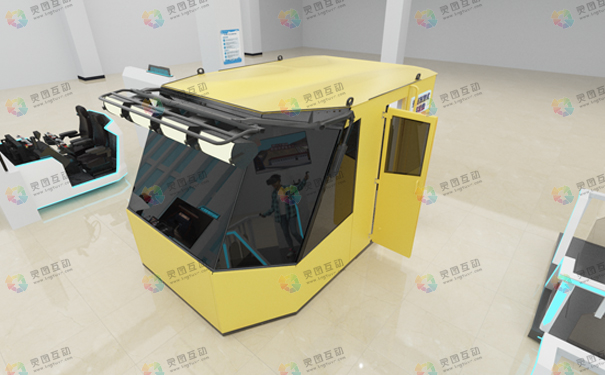

1.1.1 门吊操作台

门吊操作台操作台用于对门吊的操作控制,是操作环节中关键部件。使用操作台可完成相应任务的操作计划,通过操作台下达指令,完成对对象的选取和运动响应。操作台包括门机操作杆、小车操作杆、吊钩操作杆、电源指示灯、运行指示灯、急停、报警等,尽可能的还原实物操作的真实情况。

1.1.2 仿真计算机

仿真计算机作为人与虚拟场景交互的桥梁,将用户下达的指令进行信息处理,转化为一条条的逻辑语言,使虚拟场景做出正确响应动作。

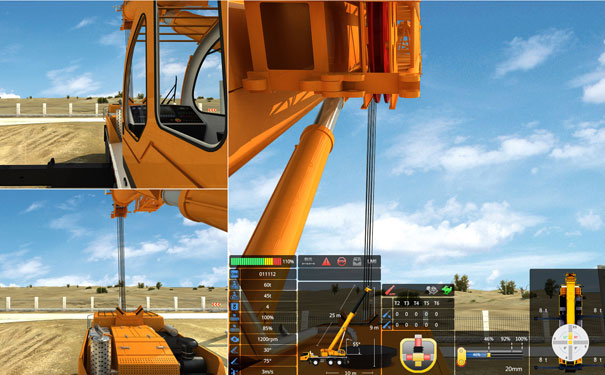

1.1.3 显示屏

显示屏作为人机交互的呈现端,其作用不可忽视。用户主要借助显示屏观察下达的操作指令是否正确进行,其呈现的画面应既有宏观场景,又可重点观察操作细节,并给与关键提示信息,协助用户进行虚拟操作。

1.2 软件系统

桥门式起重机操作虚拟仿真系统的软件采用模块化设计方法,将整个系统的运行逻辑进行罗列、划分,根据其作业流程可分为运动模块、声光报警模块、协同控制模块、监控模块、环境渲染模块、外部接口模块等。各模块间通过编写的逻辑协议进行数据通信,确保系统高效运行。另外,模块化设计有利于后续软件升级过程中对某一模块功能进行独立修改升级。

1.2.1 运动模块

运动模块是结合实际吊装环境,对虚拟场景中可控部件添加运动脚本,并利用物理引擎实时模拟部件运动状态,贴合真实环境。

1.2.2 声光报警模块

声光报警模块以触发器和声音组件为主要组成。通过触发器提示当前状态,达到约束条件时播放声音提示用户注意。

1.2.3 协同控制模块

协同控制模块是依托门式起重机操作规程为指导,控制台各虚拟摇杆按照铭牌所述动作调用各部件运动函数,编写小车联动、吊钩联动、摇杆切换等动作脚本,完成控制模块的设计。

1.2.4 监控模块

监控模块是为确保在司机室进行操作的过程中,操作人员可以实时查看吊装进度,在龙门吊门架上放置了多架摄像机,调整拍摄角度,多方位监控吊装画面。然后将这些监控画面制成 Render Texture 材质,赋予到司机室监控面板,达到监控的目的。

1.2.5 环境渲染模块

渲染模块分为模型渲染和场景渲染。将操作系统中的场景模型经仿真软件预存场景贴图,在系统运行时直接调用贴图,提高场景检索速度和渲染质量。

1.2.6 外部接口模块

输入设备接口模块是将 Xbox One 手柄接入仿真场景中,在 Unity 引擎中对手柄进行键位功能设置,确保其与控制台操作杆功能相对应,能够顺利完成虚拟吊装操作流程。

2. 桥门式起重机操作虚拟仿真系统实现的关键技术

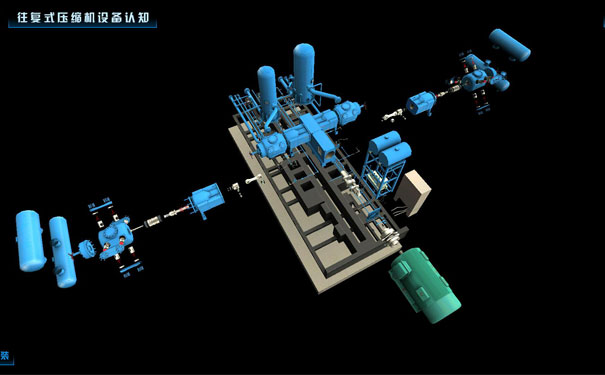

2.1 建模技术

建模技术是桥门式起重机操作虚拟仿真系统开发的关键基础技术。建模技术能够最大程度上的搭建一个逼真的虚拟场景,给予用户身临其境的感受。建模技术根据其赋予模型特征的不同常分为几何建模、运动建模以及物理建模等。

2.1.1 几何建模

几何建模主要描述了模型的形状信息,给予用户直观的视觉感受,常用的三维建模软件有:Solid works、3Ds Max、CAD、Catia 等。主要三维模型包括造船平台、龙门吊、吊装物品等。

2.1.2 运动建模

运动建模的主要思想就是计算确定坐标系中的位置,通过在坐标系中的坐标变换得到对象的行为。另外,在运动建模时应考虑模型的父子关系,父级模型的运动会被子级模型继承,但子级模型的运动不会对父级造成影响。

2.1.3 物理建模

物理建模主要是赋予模型相应的物理特性,涉及碰撞、重力、外力作用等。例如门式起重机运行过程中的吊钩起吊重物时的惯性摆动、吊钩与重物的接触碰撞等。

2.2 模型优化技术

模型优化技术主要用于三维模型的轻量化,可以减少模型面数,提高微机处理速度,降低设备性能需求。在一个大场景中,并不需要将每一个细节都还原,那会大大增加运行负担,对于不重要的信息可以将其忽略,仅保留其表面形状信息。例如,在桥式起重机操作虚拟仿真系统场景中,门吊司机室是作为用户体验的重要场景,需进行细节化建模,但对于刚性腿、柔性腿以及上下小车等门吊模型,可忽略其内部结构信息,仅保留其表面形状信息即可。对于模型表面属性复杂的模型,常使用贴图进行替代,既逼真的呈现了模型表面信息,又提高了系统渲染速度。

2.3 碰撞检测技术

虚拟吊装过程中,模型与模型间的碰撞接触必不可少,使用碰撞检测技术一方面用于避免模型穿透状况的发生,另一方面可作为脚本响应的触发条件。碰撞检测适用于赋予碰撞器组件以及刚体组件的模型,通过检测模型的碰撞器轮廓是否与另一碰撞器轮廓相接触进行判定。Unity 引擎中自带有盒碰撞器、椭圆碰撞器、胶囊碰撞器、网格碰撞器等,便于开发者根据不同状况使用相应的碰撞器,提高开发效率。

对于门式起重机的碰撞检测,可主要分为起吊时吊具与重物的碰撞、上小车的行走距离、下小车的行走距离、吊装到位时的信息提示等。起吊时,通过检测吊具与重物两者的碰撞器轮廓是否接触来判定吊具与重物发生碰撞,执行吊具捆绑动画。针对行走距离约束这一问题,采取在约束两端添加带有碰撞器组件的空物体进行约束,当上、下小车行走到约束位置时,与空物体发生碰撞则停止运动。另一方面,当重物通过门式起重机吊到指定位置时,也可通过碰撞检测进行判定,执行脱钩操作动画。

3. 桥门式起重机操作虚拟仿真系统功能

桥门式起重机操作虚拟仿真系统功能主要涵盖吊装操作、报警显示、运动约束、实时监控以及操作评估等5大模块。

3.1 吊装操作

通过桥式起重机操作虚拟仿真系统内部指令控制门式起重机模型,模型运动过程中,模拟器指令可实现对运动过程的调整,完成吊装操作。

3.2 报警显示

显示吊装场景的事实运动状态,并在吊装完成后发出报警提示。

3.3 运动约束

结合实际吊装环境,对虚拟场景中可控部件添加约束范围,并利用物理引擎实时模拟部件运动状态,贴合真实环境。

3.4 实时监控

由吊装场景中多台摄像机联合控制,多机位交叉对吊装环节进行多角度监控,并在环形显示屏显示监控画面。

3.5 操作评估

对操作人员的培训和评估,用于在虚拟场景中对操作人员的吊装操作进行技术培训,并根据操作的熟练度、准确度进行评估考核。

桥门式起重机操作虚拟仿真系统通过在逼真的模拟操作室进行吊装操作,完成较高精度的吊装贴合,并且操作过程中能够方便观察操作进度,也能实时从感官认知整体吊装工序,脱离现实复杂的培训环境,更能激发学习的热情。