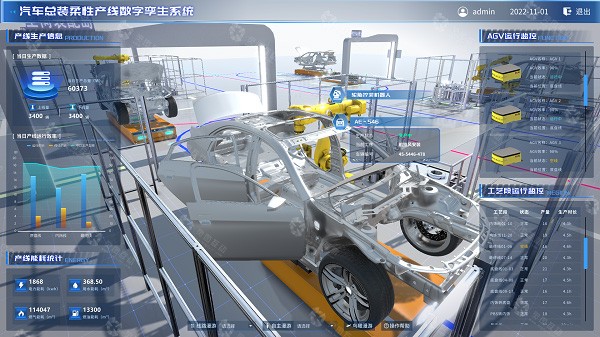

灵图互动汽车制造数字孪生系统通过“车间-产线-单机”三级穿透式架构,构建覆盖制造全要素的数字孪生体。汽车制造数字孪生系统以三维可视化引擎为基座,打通MES、PLC及物联网数据链,实现从宏观车间运行态势到微观设备状态的全层级实时映射,为工艺优化、异常响应与决策分析提供全域透明化支撑。

1. 车间级:全局监控与决策中枢

作为整个制造车间的智慧中枢,车间级数字孪生系统整合全域核心指标,通过三维驾驶舱全景呈现。管理者可实时掌握车间产能动态、能耗分布及异常报警信息,实现生产态势一屏统览。系统自动汇聚关键数据,支持异常信息快速定位与综合决策,大幅提升管理响应效率与全局控制能力。

2. 产线级:透明化流程与实时管控

产线级聚焦生产线全域运行状态,通过动态孪生模型映射产线物理实况。汽车制造数字孪生系统实时采集设备温度、压力、流量、电量及启停状态等关键参数,结合三维空间内动态标签悬浮标注与区域色彩状态渲染(运行中显绿/停滞中显红),实现产线健康度可视化诊断。当监测到异常工况时,系统自动触发三维空间定位,同步关联设备参数与视频监控画面,构建“数据报警-空间定位-视频验证” 的闭环处置流程,大幅压缩异常响应周期。

3. 单机级:设备精细化感知与操作支撑

在最小执行单元层面,单机级孪生聚焦工位核心设备的精细化监控。汽车制造数字孪生系统对拧紧枪、输送辊道等重点设备进行三维建模与数据绑定,实时展示工作状态与工艺参数。这一层级不仅为维修人员提供故障诊断依据,还可联动三维动态作业指导系统,向操作工推送可视化装配指引,实现“人-机-工艺”的深度融合,有效降低操作失误率。

4.汽车制造数字孪生系统核心设计亮点

4.1 三维全息映射

基于1:1毫米级建模精度还原物理车间全貌,通过OPC/Database协议无缝对接MES/PLC系统数据流,驱动虚拟模型与物理实体实时同步,构建全域要素动态映射基座。

4.2 智能告警定位

设备异常触发瞬间,系统自动执行三维空间定位:故障点模型红色频闪预警,视点自动聚焦目标位置,并联动调取工位监控视频,形成“模型报警-空间定位-视频核验”三位一体响应机制。

4.3 生产过程时空回溯

汽车制造数字孪生系统存储全时段生产数据,支持按时间轴回放历史场景。用户可复现任意时段生产线状态,同步查看设备参数、报警记录及监控视频,为工艺优化与异常复盘提供可视化依据。

灵图互动汽车制造数字孪生系统构建了全要素可视、全状态可析、全流程可控的智能管控体系。将物理车间的动态精准映射至虚拟空间,在持续提升生产透明度与管理效能的同时,为工艺优化、质量追溯与设备预测性维护提供了新一代数字化基座,在企业向“透明工厂、智能制造” 的深度转型过程中提供可靠的技术支撑。

推荐案例:灵图互动汽车总装生产数字孪生系统