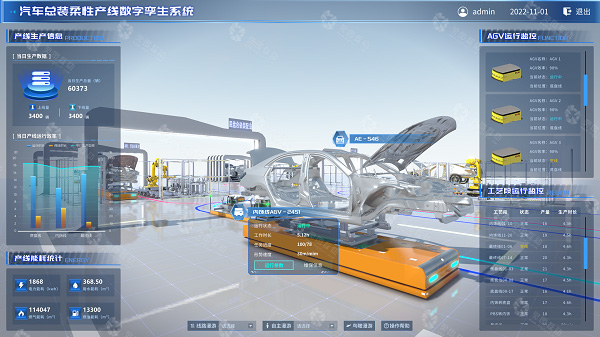

在汽车制造业迈向智能化、柔性化的关键时期,生产过程的透明化、精准控制与持续优化已成为核心竞争力。灵图互动基于前沿数字孪生技术,推出数字孪生汽车生产线建设方案,为汽车制造企业构建高精度、全互联、智能决策的三维数字化智慧工厂。

1. 高精度建模还原

数字孪生汽车生产线的核心在于对实体汽车生产线进行工业级精度的1:1三维数字化建模。在虚拟空间中,原材料流转轨迹、设备运行状态、工艺参数执行、人员操作动线等关键生产要素被精准复刻并实时驱动。通过部署在生产现场的数以千计传感器及与MES/PLC系统的深度集成,海量实时数据注入孪生体,实现物理生产线与数字空间的同步映射。

2. 设备资产智能守护

数字孪生技术让工厂告别被动维修,拥抱预测性维护。在三维孪生场景中无缝集成设备实时状态数据(运行、异常、停止),构建关键设备的数字镜像,从而让系统不仅能直观展示当前健康状态,更能基于运行数据与算法模型,智能模拟设备性能衰减趋势,预判维护需求。从单台设备到整条产线,再到全厂设备网络,数字孪生汽车生产线能够提供全景式健康评估,指导精准维护决策,最大化设备可用性。

3. 精准定位生产故障

当生产线发生异常报警,系统瞬间响应。通过对接MES/PLC,报警信息实时触发三维场景告警:闪烁的图标直观定位问题点,点击即可调阅详尽的报警记录、处理建议。若报警关联三维模型,系统自动高亮显示故障设备或工位,并一键调取关联监控视频,实现秒级定位、精准诊断,大幅压缩故障响应与处置时间。

4. 全局穿透式管理

数字孪生汽车生产线提供车间→产线→单机三级穿透式三维可视化:

车间层:总览产能达成、关键能耗指标、全局异常报警分布;

产线层:监控产线动态,实时呈现设备温度、压力、流量、能耗、开关状态;

单机层:聚焦重点设备与工位,洞察核心生产参数与实时工况。

管理者可自由切换视角,从宏观到微观,全局把握工厂生产动态。

5. 生产数据溯源与优化

数字孪生汽车生产线支持通过数据库对接或OPC Server实时采集生产数据,驱动三维孪生场景动态更新。生产状态以三维标签或二维面板灵活呈现,实现生产流程即时可视、可控、可优化。同时,系统完整记录生产过程数据并存储。当产品质量出现波动,可快速调取历史数据,在三维场景中精准溯源回放,清晰定位异常环节,为质量改进提供坚实依据。

数字孪生汽车生产线建设方案以高保真三维建模为基座,以实时数据为血脉,以智能分析为核心,构建汽车制造的“透明工厂”和“决策大脑”。它不仅是生产状态的监视器,更是持续优化的引擎,为汽车制造企业迈向柔性化、智能化、高质量的未来工厂提供了成熟可靠的技术路径,为企业在智能制造浪潮中赢得核心竞争优势。

推荐案例:灵图互动总装车间数字孪生系统