涂装车间是汽车制造中工艺最复杂、质控最严的环节。传统管理依赖分散数据与局部监控,难实现全局可视。数字孪生技术通过虚实映射,实现生产全过程“看得见、管得清、预得准、调得动”,推动管理从被动响应向主动优化跃迁,成为涂装车间智能化升级的核心引擎。

1. 层次化的数字孪生系统模型

构建有效的汽车涂装车间数字孪生系统,需遵循清晰的层次化架构,确保虚拟空间与物理实体的精准映射与双向交互。

物理实体层:涵盖涂装车间内所有的物理设备、传感器、执行机构以及可编程逻辑控制器、分布式控制系统等,作为数据产生的源头,负责实时采集设备状态、工艺参数、环境指标以及车身身份与位置信息。

数据与模型层:依托工业物联网平台汇聚来自感知层的多源异构数据,并进行清洗、关联与存储。同时,该层构建并持续维护着高保真的三维几何模型,融合涂装工艺、设备机理、质量关系、业务流程等多维度数字化模型,实现对生产全过程的精准映射与智能分析。

功能应用层:直接承载产线可视化管理的具体能力,基于下层的数据与模型,开发部署一系列应用模块,如全局监控、过程追溯、效能分析、仿真推演等,将数据转化为直观的洞察与可执行的指令。

交互展示层:作为用户与数字孪生系统交互的统一入口,通过覆盖指挥中心大屏、工程师工作站、现场移动终端等多类媒介,为不同角色的管理者提供定制化的、沉浸式的可视化监控与管理界面。

2. 核心管理模块

在统一架构基础上,汽车涂装车间数字孪生系统通过一系列核心功能模块,将底层技术能力有效转化为可衡量的业务价值。

数字孪生驾驶舱:从宏观视角整合设备综合效率、一次合格率、能耗成本、生产进度等关键绩效指标,通过动态三维场景与数据图表融合呈现,实现车间运行状态的全局可视化。管理者可直观掌握整体态势,快速定位异常区域,为科学决策提供有力支撑。

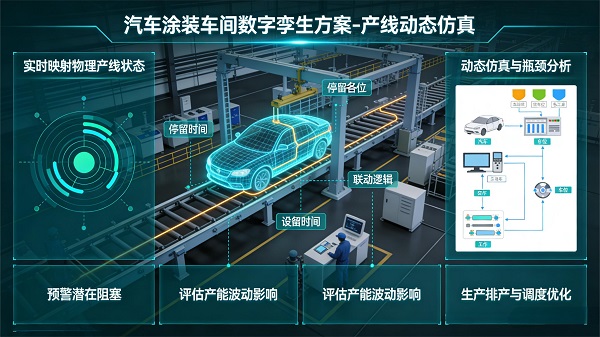

产线动态仿真:在虚拟空间中实时映射物理产线的运行状态,精确还原每个车身的移动轨迹、各工位停留时间及设备联动逻辑。基于生产节拍的动态仿真与瓶颈识别,可提前预警潜在阻塞,评估产能波动影响,为生产排程与调度优化提供量化依据。

能源与物料监控:对喷漆房、烘干炉、空调机组等高能耗单元,以及油漆、溶剂、能源介质的实时流量与累计消耗,实施三维空间内的可视化监测与趋势分析。系统能够精准识别能耗异常点与物料浪费环节,为制定节能降耗策略、优化工艺参数提供清晰的数据视图与改进方向。

综上,三大功能模块协同运作,覆盖监控、分析与优化全链路,形成从数据感知到价值落地的闭环,切实提升涂装车间的质量稳定性、运行效率与成本控制能力。

以汽车涂装车间数字孪生为核心的产线可视化管理建设方案,是融合数据、模型、知识与业务协同的复杂系统,旨在构建新型数字化生产管理体系。通过建立与物理车间实时映射、动态交互的数字孪生体,实现生产透明化、管理精细化、决策科学化与运营智能化。

随着技术持续演进与数据积累深化,涂装车间将以数字孪生为底座,深度融合人工智能、大数据分析与柔性自动化技术,逐步迈向高度自主运行、极致效率提升、绿色低碳发展的下一代智能生产模式,为制造企业在激烈竞争中构筑持久核心优势。

推荐案例:灵图互动汽车总装车间数字孪生系统