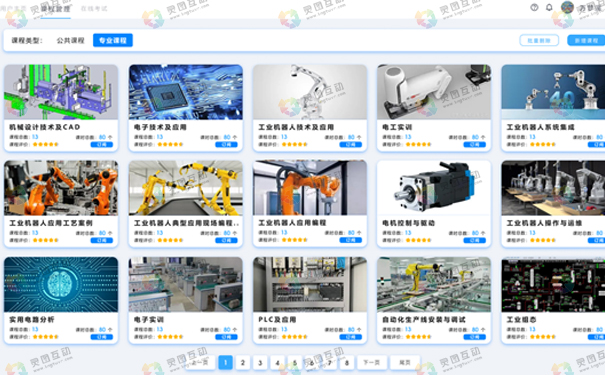

在智能制造转型背景下,粉末冶金技术作为先进材料成形领域的关键分支,其工艺复杂性与跨学科特性对复合型人才培养提出严峻挑战。灵图互动依托虚拟仿真技术构建的粉末冶金数字化仿真实训平台,通过虚实融合的技术架构突破传统教学瓶颈,为材料科学与工程专业实践教育提供了创新解决方案。

1. 沉浸式工业认知体系

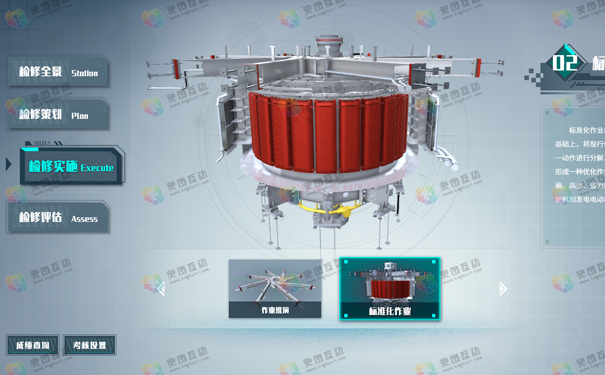

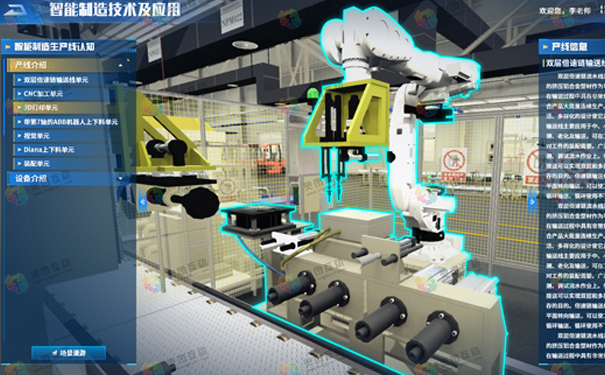

粉末冶金虚拟实训软件深度融合三维建模、物理引擎及工业大数据技术,基于Unity/UE引擎打造1:1数字化车间,完整复现粉末冶金全流程工艺链,涵盖原料配比、压制成型、烧结后处理等关键环节,形成“认知-操作-优化”三位一体的沉浸式工业认知体系。

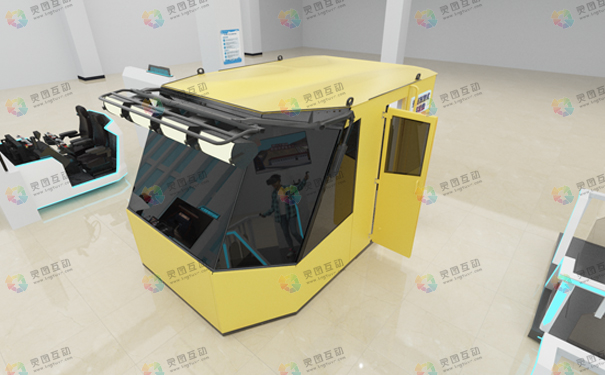

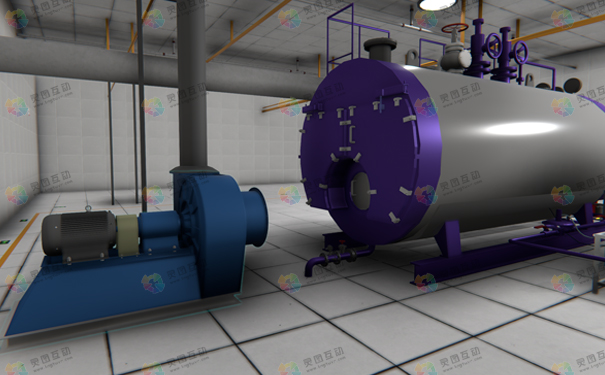

在空间构建维度,系统严格遵循ISO工业标准设计,通过数字孪生技术精准还原真实厂房布局、设备排布及安全规范。学习者可借助PC端或VR设备自由切换观察视角,通过交互式三维模型拆解混料机、液压机、真空烧结炉等核心装备,结合动态光影系统与设备运行音效,构建多模态沉浸式学习场景。模块化架构集成设备认知、工艺参数调控及质量检测三大核心功能模块,支持多用户协同操作与实时数据反馈,实现教学资源的优化配置。

2. 核心工艺仿真技术创新

2.1 精密压制工艺建模

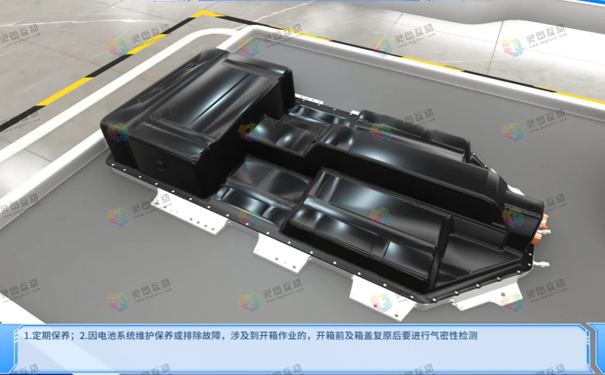

基于高精度有限元分析算法,系统构建压力-时间-密度耦合模型,支持压强、保压时间等工艺参数的动态调控。学习者可通过应力场分布云图实时观测粉末致密化过程,直观理解层裂、密度梯度等典型缺陷的形成机理,建立工艺参数与制品质量的定量关联。

2.2 智能烧结过程控制

集成热-力-化学多物理场耦合算法,构建温度-气氛-组织演变三维仿真模型。系统可模拟不同材料体系的烧结动力学行为,要求学习者根据材料特性设计阶梯式升温曲线,并通过虚拟光谱仪实时监测炉内氧含量,动态调整保护气体流量。异常工况模拟模块(如热电偶失效、气氛泄漏)可有效训练学员的应急决策能力。

2.3 粉末流动行为仿真

采用离散元法(DEM)重构粉末颗粒运动规律,建立气流磨、球磨机等设备的工艺参数优化模型。学习者可调整研磨介质尺寸、转速等变量,通过粒度分布曲线验证操作参数对粉末形貌的影响规律,为质量检测教学提供可视化分析工具。

粉末冶金虚拟仿真实训系统通过虚实融合的技术路径,成功构建了“理论-仿真-实践”的闭环培养体系。其价值不仅体现在设备成本消减与操作风险规避,更在于通过高保真工艺模拟实现工程思维的可视化训练。未来,随着虚拟仿真技术与工业4.0体系的深度融合,此类平台将进一步拓展至更多材料成形工艺领域,推动产教融合向智能化、精准化方向演进,为智能制造时代培养具备数字思维与跨学科整合能力的新工科人才提供关键支撑。

推荐案例:灵图互动粉末冶金虚拟仿真实训软件