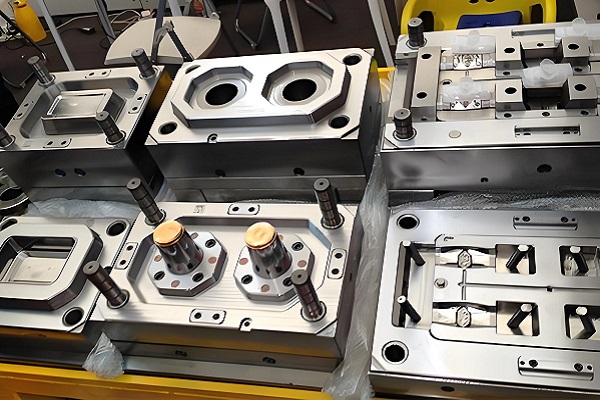

冲压模具是汽车、电子等行业的核心生产装备,其调试效率与运行稳定性决定了整条生产线的产能与产品质量。传统冲压模具调试依赖物理样机反复试错,不仅耗时耗力、成本高昂,还易因调试过程中的意外故障导致生产线停工。针对这一行业痛点,冲压模具虚拟调试数字孪生平台依托数字孪生技术,构建了与物理生产线 1:1 对应的虚拟镜像,将模具调试从“实体试错”转向“虚拟预演”,实现了冲压生产全流程的智能化管控,为制造业降本增效、提质升级提供了关键技术支撑。

1. 数字孪生实时映射

冲压模具虚拟调试数字孪生平台在物理冲压生产线上部署大量高精度传感器,实时采集模具运行参数、设备状态数据以及生产环境信息。这些数据通过工业以太网高速传输至平台数据中枢,经边缘计算与数据清洗后,驱动虚拟环境中的数字孪生模型进行同步动作。

这种能力使得技术人员无需亲临生产现场,即可在虚拟环境中沉浸式观察生产线的运行状态,为后续的虚拟调试、监控预警奠定数据基础。

2. 工艺优化与虚拟调试

传统冲压模具调试需依赖物理样机反复测试:技术人员根据试冲后的产品缺陷调整工艺参数,再进行下一轮试冲,整个过程往往需要数天甚至数周,且会产生大量废件。而在冲压模具虚拟调试数字孪生平台中,技术人员可基于数字孪生模型搭建完整的虚拟调试场景,模拟不同工艺参数组合下的冲压过程。

系统内置的有限元分析模块会实时计算冲压过程中的应力、应变分布,预测产品是否会出现缺陷,并通过数据可视化呈现参数调整对产品质量的影响。技术人员可在虚拟环境中反复调整参数、验证方案,直至找到最优工艺组合,再将优化后的参数下发至物理生产线。

3. 实时监控与故障预测

冲压生产线的连续运行是保障产能的关键,而突发故障往往会导致生产线停工,造成巨大经济损失。实时监控与故障预测,通过对生产线运行数据的实时分析与挖掘,实现故障的早期预警与精准定位。

在实时监控层面,平台通过可视化仪表盘集中展示生产线的核心运行指标,并设置多级预警阈值,当某一指标超出正常范围时,系统会立即触发声光报警,并通知运维人员,同时在虚拟模型中标记异常部位,帮助人员快速定位问题。

同时,平台基于机器学习算法,对历史运行数据、故障记录进行分析,构建了针对冲压模具关键部件的故障预测模型,可精准预测核心部件的剩余使用寿命,并提前发出更换预警,避免故障扩大化。

4. 远程协同与智能维护

随着制造业全球化布局的推进,企业往往面临“多地生产、分散运维”的挑战,位于不同地区的生产基地、技术团队难以高效协同,导致模具维护响应滞后。冲压模具虚拟调试数字孪生平台通过云端技术打破了空间限制,实现跨地域的高效协作与智能化维护。

在智能维护层面,平台记录了模具从设计、调试、使用到报废的全过程数据。系统会根据模具的运行时长、维护记录自动生成维护计划,并推送至运维人员。同时,通过分析不同模具的故障规律,为模具设计优化提供数据支持。

冲压模具虚拟调试数字孪生平台以“数字孪生实时映射”为基础,以孪生、调试、监控、协同为功能核心,构建了覆盖冲压生产全流程的智能化解决方案,有效推动冲压生产向“数据驱动”转型的进程。未来,随着数字孪生技术与人工智能、5G等技术的深度融合,平台将进一步升级迭代,为制造业智能化发展注入更强动力。

推荐案例:灵图互动智慧工厂数字孪生解决方案