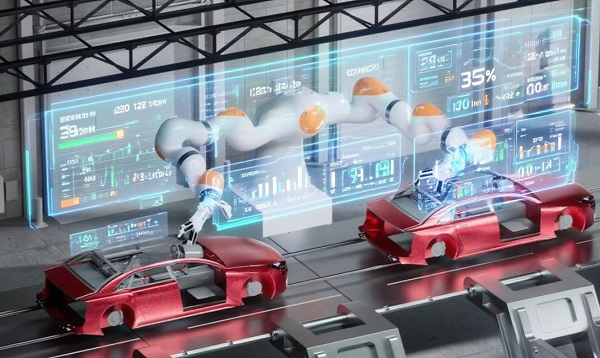

为了满足汽车生产线在工艺规划、生产监控及仿真优化等方面的需求,汽车制造智慧工厂数字孪生系统借助数字孪生技术,融合大数据、人工智能等前沿成果,对真实生产线进行数字化重建。该系统整合多种来源、不同格式的现有数据,在虚拟空间中精准还原实际生产场景,最终形成集工艺仿真、生产监控、数据决策于一体的汽车制造智能工厂数字孪生平台。通过这一平台,逐步实现从虚拟映射实体、虚拟预判实体到虚拟优化实体的演进,最终以数字化手段为汽车生产线的智能制造提供支撑。

汽车制造智慧工厂数字孪生系统的应用贯穿生产全周期,涵盖生产前、生产中与生产后阶段。它不仅能实现规划仿真与虚实交互,还能对生产线数据进行展示和反馈,同时推动真实生产线的闭环优化与持续迭代。

基于生产优化的实际需求,汽车制造智慧工厂数字孪生系统的开发工作主要涵盖四个部分:规划设计系统、生产监控系统、生产预演系统及调度优化系统。开发过程中,重点突破实时数据采集与处理、数字孪生模型优化、调度优化算法设计及故障预测与处理算法研发等关键环节。

1. 生产规划设计系统开发

汽车制造智慧工厂数字孪生系统的产规划设计系统开发主要涵盖以下内容:

(1)设计并划分系统架构、功能模块及数据流程,确保系统具备良好的扩展性、可维护性与运行性能;选用稳定的可视化三维图形引擎作为界面底层技术,开发包含行走、漫游、场景效果调节等常用工具的可视化操作界面。

(2)搭建语义层面的标准化模型资源库,最大化复用已有工业数模的零部件资源及成果。将设备模型分为产品类、工位设备类与辅助设施类,这些模型需能关联与真实设备对应的属性数据,如工艺流程逻辑、物流信息、运动定义信息等,且能实现与真实设备一致的动作效果。

(3)开发便捷的规划设计工具与参数化设置功能,方便用户开展生产线规划设计。同时构建设计算法库,涵盖生产线布局优化、设备配置优化、物料流动优化等算法,结合数字孪生模型库与实时数据生成最优生产线设计方案。此外,开发设计结论与评估功能,产出详细的设计结论和评估报告,对规划方案进行全面分析与评估。

2. 生产监控系统的开发

汽车制造智慧工厂数字孪生系统的生产监控系统开发涉及实时采集生产数据、数据处理分析、异常识别与预警、数据可视化等核心技术。通过传感器网络、物联网等先进采集技术,保障实时数据的准确与稳定;运用机器学习与模式识别算法,实现生产数据的实时分析与异常识别;开发直观易用的可视化界面,呈现生产数据的状态与变化趋势。

同时,依托机器学习与模式识别算法构建故障预测模型,从历史数据与实时数据中捕捉故障模式及预警信号;针对不同故障类型与影响程度,制定智能化故障处理策略,提供故障处理建议与紧急维修方案。

3. 生产预演系统的开发

汽车制造智慧工厂数字孪生系统的生产预演系统的开发核心在于优化数字孪生模型库与仿真运算库。通过校准和调整模型参数,提升数字孪生模型与实际生产线的匹配度,进而提高模型精度;优化仿真运算库性能,加快仿真速度、提升仿真准确性;融入更多实时数据反馈,让数字孪生模型能更精准地预测并优化生产过程。

4. 调度优化系统的开发

汽车制造智慧工厂数字孪生系统的调度优化系统开发聚焦于调度优化算法与动态调度策略的研究和实现。设计并落地遗传算法、禁忌搜索等高效调度优化算法,解决复杂的优化问题;结合资源限制与生产目标制定动态调度策略,实现实时调度决策;通过与生产监控系统的整合,达成智能化动态调度。

通过构建汽车制造智慧工厂数字孪生系统,既能提升生产效率,也能提高生产资源的利用水平。

推荐案例:灵图互动智慧工厂数字孪生系统